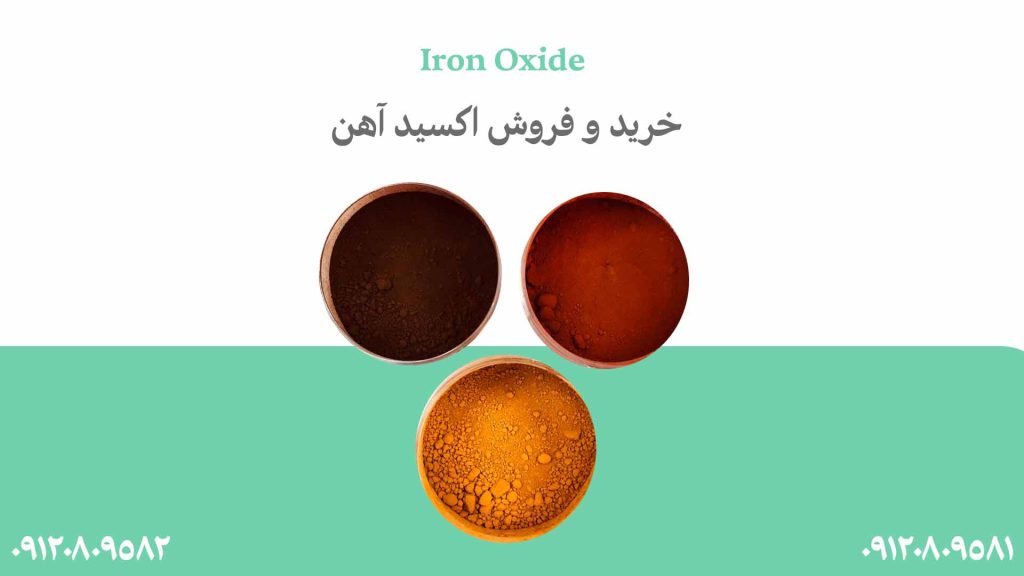

سیاری از پیگمنت های معدنی از اکسید ها و هیدروکسید های فلزی به خصوص فلزات واسطه ساخته شده اند. خواص نوری، قیمت پایین، فراوانی، مقاومت های جوی و شیمیای خوب و در دسترس بودن جذابیت زیادی برای این دسته از پیگمنت ها ایجاد کرده است. در این مقاله به بررسی پیگمنت های بر پایه اکسید و هیدروکسید آهن می پردازیم.

اکسید ها و هیدروکسیدهای آهن ترکیباتی غیرسمی، پایدار و متنوع از لحاظ فام می باشند که نسبت عملکرد به قیمت آنها بسیار خوب می باشد. این پیگمنت ها به دو صورت طبیعی و سنتزی تهیه می شوند. در این مقاله فقط اکسیدها و هیدروکسید های آهن را مورد بررسی قرار می دهیم و در مورد سایر پیگمنت های ترکیبی بر پایه اکسیدها و هیدروکسید های آهن در مقالات آتی صحبت خواهد شد.

جدول 1 روش های آنالیز و شناسایی این دسته از پیگمنت ها را ارائه می دهد:

جدول1: روش های آنالیز پیگمنت های اکسید آهن

تقسیم بندی اکسید های آهن

فلزات واسطه نظیر آهن بیش از یک ظرفیت داشته بنابراین می توانند اکسیدها و هیدروکسیدهای متفاوتی ایجاد نمایند. در جدول 2 اکسید های آهنی که به عنوان پیگمنت استفاده می شوند را مشاهده می نمایید:

جدول2: تقسیم بندی اکسیدهای آهن.

- اکسید های آهن طبیعی

اکسید ها و هیدروکسید های آهن یکی از قدیمی ترین پیگمنت هایی هستند که از هزاران سال قبل در سرزمین هایی نظیر ایران، مصر و یونان برای نقاشی و کارهای هنری به کار برده می شدند.

هماتیت (α-Fe2O3) به عنوان یک پیگمنت قرمز اهمیت اقتصادی زیادی پیدا کرده است. رسوبات ژئوتیت (α-FeOOH) به عنوان زرد معمولا با آمبر و سیناس که رنگ مایل به قهوه ای دارند همراه هستند و در استخراج آن ها لایه های غنی از ژئوتیت بیشتر مورد توجه هستند. Fe3O4 طبیعی قدرت رنگدهی کمی داشته و کاربرد صنعتی کمی در حوزه پیگمنت دارد.

هماتیت بیشتر در مالاگای اسپانیا (قرمز اسپانیایی) و در خلیج فارس (قرمز فارسی) یافت می شود. قرمزهای اسپانیایی درصد هماتیت بالای 90 درصد دارند، نمک های محلول در آب بسیار پایینی دارند و دارای ته رنگ قهوه ای می باشند. قرمز های ایرانی فام خاص تری دارند اما میزان نمک های محلول بالاتری دارند که برای برخی کاربردها محدودیت ایجاد می کند.

ژئوتیت بخش رنگی اخرای زرد بوده و این ترکیب در فرانسه و آفریقا در مقیاس های توجیه پذیر وجود دارد.

آمبرها بیشتر در قبرس یافت می شوند حدود 45 تا 70 درصد Fe2O3 داشته و مقادیر قابل توجهی(5-20%) دی اکسید منگنز دارند. رنگ آنها قهوه ای تیره تا سبز مایل به قهوه ای می باشد که پس از کلسیناسون به رنگ قهوه ای با ته رنگ قرمز تبدیل می شود.

سنگ های سینا نیز حدود 50% Fe2O3 داشته و در حالت طبیعی زرد مایل به قهوه ای بوده و در حالت کلسینه شده قرمز-قهوه ای هستند.

به طور کلی نوع پروسه کردن این پیگمنت ها بستگی به نوع ترکیب ساختاری آن ها دارد. عموما شسته شده، به شکل دوغاب درآمده و خشک و سپس آسیاب می شوند. که معمولا برای آسیاب کردن از بال میل یا آسیاب های فشاری استفاده می شود.

برای آمبر و سینا مرحله کلسینه کردن در کوره اتفاق می افتد و مدت زمان و دمای کوره تعیین کننده رنگ پیگمنت خواهد بود.

اکسید های آهن طبیعی عمدتا در پوشش های دریایی ارزان قیمت، به صورت مخلوط با چسب ها، روغن ها و سیمان ها به کار برده می شوند. در رنگ کردن سیمان، سنگ های مصنوعی و کاغذ دیواری همچنین در مداد شمعی ها، پاستیل های نقاشی و گچ های رنگی کاربرد دارند. در سال های اخیر از اهمیت پیگمنت های طبیعی این گروه در مقایسه با مصنوعی ها کاسته شده است.

- اکسید های آهن سنتزی

پیگمنت های مصنوعی دارای فام خاص تر، خواص تکرار پذیرتر و قدرت رنگدهی بیشتری می باشند. معمولا در فام های زرد، نارنجی، قرمز و مشکی تولید شده دارای کریستال های هماتیت، ژئوتیت، لپیدوکروسیت و مگنتیت هستند. رنگ های قهوه ای از γ-Fe2O3 که خاصیت فرومغناطیسی نیز دارد تهیه می شود که این ماده را می توانید روی نوار ضبط کننده کاست های قدیمی مشاهده نمایید.

برای تولید این پیگمنت ها به نحوی که اندازه ذره متوسط ، پخش اندازه ذره و شکل ذره مشخص داشته باشند پروسه های متعددی وجود دارد که سه تا از معمول ترین آن ها به قرار زیر می باشد.

1: واکنش های فاز جامد (قهوه ای، مشکی و قرمز)

2: رسوب گذاری و هیدرولیز محلول نمک های آهن

3: پروسه Laux که شامل احیای نیترو بنزن است

ماده اولیه برای این واکنش ها معمولا ضایعات آهن، سنگ آهن یا محصولات جانبی استخراج موادی نظیر تیتانیوم دی اکسید می باشد.

جدول3: واکنش های تولید پیگمنت های اکسید آهن.

سمیت و ملاحظات زیست محیطی

همه پیگمنت های اکسید آهن طبق نظر مرکز سلامت کارکنان صنایع شیمیایی آلما پودر های ریز خنثی هستند که MAK آن ها 3 میلی گرم بر متر مکعب است.

اکسید های آهنی که از مواد اولیه خالص تهیه شده اند را می توان در صنایع غذایی و دارویی به عنوان رنگ دهنده به کار برد. دقت نمایید که در اکسید های آهن سنتزی چون سیلیکای کریستالی وجود ندارد، حتی در شرایط بسیار سختگیرانه سمی تلقی نمی شوند.

کیفیت و خواص

اکسیدهای آهن سیاه که با فرایند های ذکر شده تولید می شوند محتوای Fe2O3 آن ها 92-96% وزنی می باشد. برای برخی کاربردها نظیر فریت ها این درصد به مقدار 99.5-97% می رسد. کیفیت پیگمنت های اکسید آهن از روی درصد نمک های حل شونده در آب، اندازه ذره، پخش اندازه ذره (این فاکتورها بر روی فام و قدرت رنگ دهی موثر می باشند) پیگمنت های آسیاب شده تعیین می شود. برای رنگ قرمز ته زرد اندازه ذره حدود 1/0 میکرون و برای فام های مایل به بنفش حدود 1 میکرون می باشد. که در شکل 1 تصویر این ذرات که متعلق به محصولات شرکت Bayferrox می باشد را مشاهده می نمایید.

شکل1: تصاویر TEM و SEM از اکسید آهن با اندازه ذرات مختلف که Bayferrox 110M زرد رنگ بوده و Bayferroxr 180M ته رنگ شرابی دارد.

خواص نوری پیگمنت های زرد که معمولا سوزنی شکل هستند نه تنها به اندازه بلکه به شکل یعنی نسبت طول به عرض وابسته است ( برای مثال برای پیگمنت با طول 3/0 -8/0 و قطر سطح مقطع 05/0 – 2/0 نسبت طول به عرض 5/1 -8 خواهد بود). البته برای کاربردهایی که ذرات سوزنی مناسب نباشند پیگمنت های کروی این فام نیز وجود دارند. اکسید های آهن مشکی Fe3O4 قطری حدود 1/0-6/0 میکرون دارند در شکل 2 می توانید تصاویر میکروسکوپ الکترونی این پیگمنت ها را مشاهده نمایید.

شکل2: تصاویر SEM از اکسید آهن با گرید Bayferrox 420M زرد و میله ای و B) Bayferroxr 915M کروی

برخی پیگمنت های اکسید آهن حساسیت دمایی بیشتری دارند. پیگمنت های قرمز تا 1200 درجه سانتی گراد در هوا پایدار هستند. در مجاورت اکسیژن پیگمنت سیاه اکسید آهن در دمای 180 درجه سانتی گراد به γ-Fe2O3 قهوه ای رنگ تبدیل می شود و در 350 درجه به α-Fe2O3 قرمز تبدیل خواهد شد. همچنین پیگمنت زرد در حدود 180 درجه با آزاد کردن آب به α-Fe2O3 قرمز تبدیل می شود که این دما می تواند با کمک پایدار کننده های پایه آلومینیوم تا 260 بهبود یابد.

کاربردها

همه پیگمنت های اکسید آهن قدرت رنگدهی خوب، پشت پوشی خوب و مقاومت نوری بالایی داشته در برابر قلیا مقاوم هستند. در جدول 4 موارد کاربرد این پیگمنت ها با توجه به حوزه مورد نظر آورده شده است. اصلی ترین مصرف کننده در این لیست صنایع ساختمانی و پس از آن صنایع پوششی می باشند.

4: حوزه های اصلی کاربرد پیگمنت های اکسید آهن.

در صنعت ساختمان این پیگمنت ها در رنگی کردن کاشی های بتنی سقف، کفپوش پیاده رو ها، سیمان فیبروس، بیتومن، مورتار و نازک کاری دیوار ها کاربرد دارند. بایستی دقت نمود میزان مصرف پیگمنت به گونه ای نباشد که روی زمان سفت شدن، مقاومت فشاری و مقاومت کششی این فرمولاسیون ها تاثیر بگذارد.

در حوزه پلیمرها، لاستیک طبیعی فقط میتواند با اکسید آهن هایی رنگ شود که مقادیر بسیار اندک مس و منگنز داشته باشند( مس کمتر از 005/0% و منگنز کمتر از 02/0 %) اما لاستیک سنتزی حساسیت پایین تری دارد. در حوزه پوشش ها این پیگمنت ها با بیشتر بایندر های معمول سازگار بوده و فام و خلوص مطلوب، پشت پوشی، مقاومت به سایش خوب و تمایل به رسوب کم از جمله جذابیت های این دسته برای صنایع پوشش می باشد. مقاومت های دمایی مطلوب این دسته کاربرد آنها را را در صنعت سرامیک نیز ممکن ساخته است.

در مورد پلاستیک ها تمایل به مهاجرت و bleeding پایین مزیت اصلی این پیگمنت ها محسوب می شود. همانطور که قبلا ذکر شد گرید های خالص این دسته از پیگمنت ها می توانند برای رنگ دهی به ظروف پلاستیکی نگهداری غذا استفاده شوند.

ملاحظات اقتصادی

در حوزه تولید ذکر اینکه دقیقا چه مقدار از اکسید های آهن تولید شده مختص حوزه پیگمنت بوده است ارائه آمار دقیق را بسیار دشوار می کند. در وب سایت usgs.gov شما می توانید مقاله های مربوط به آنالیز تولید اکسیدهای آهن به تفکیک کشور، گرید، شرکت های تولید کننده، وارد کننده ها و صادر کننده ها و اطلاعاتی از این دست را مشاهده نمایید. به عنوان مثال در سال 2017 میزان تولید جهانی 5/2 میلیون تن بوده که نگاه کلی به نمودار میزان تولید سالیانه در دو دهه اخیر روند کلی رشد را نشان می دهد که در چند سال گذشته تقریبا حول و حوش5/2 تن نوسان دارد.

https://www.usgs.gov/centers/nmic/iron-oxide-pigments-statistics-and-information