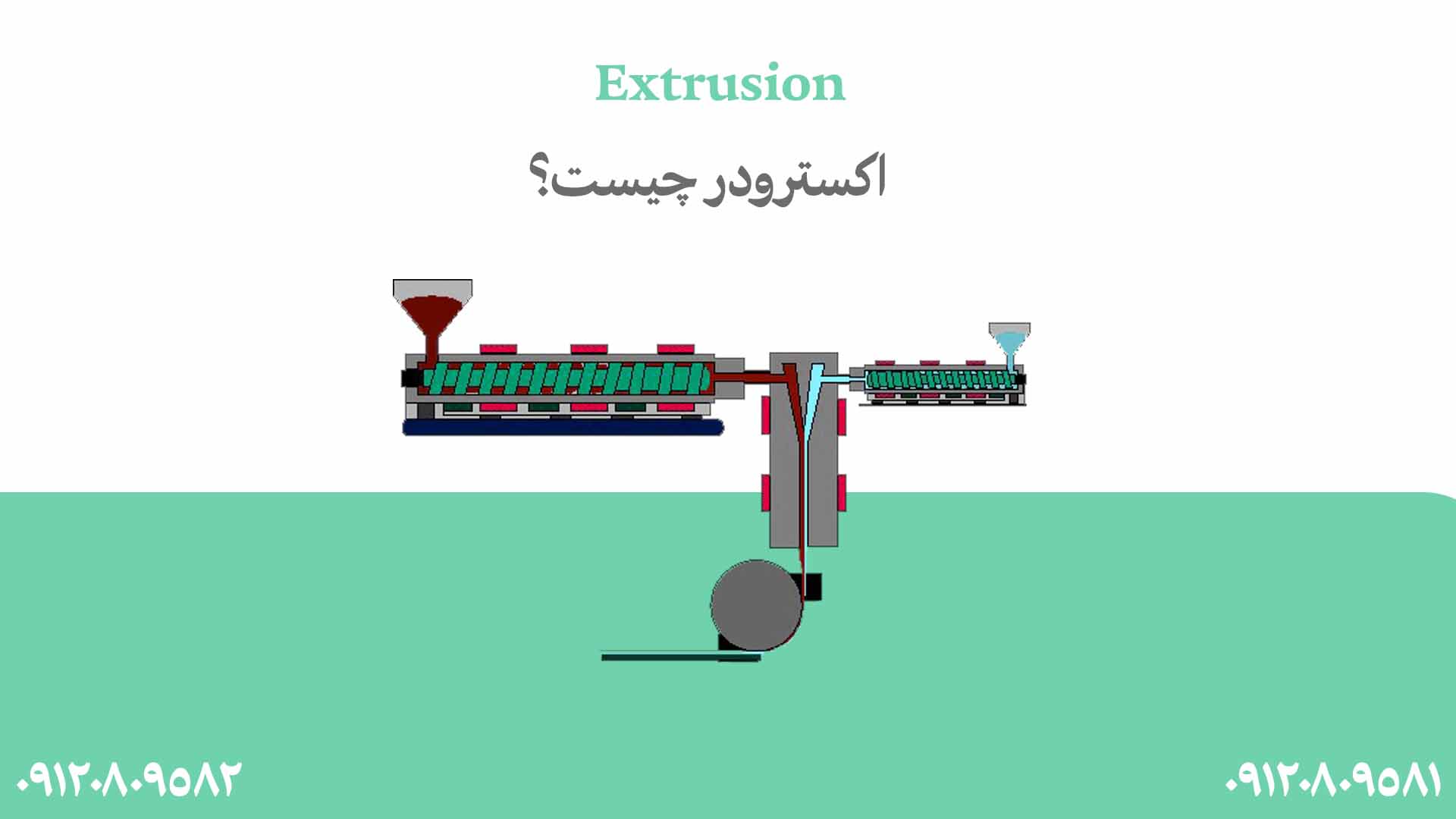

فرایند اکستروژن

در این روش ما با کمک یک اکسترودر تحت دما که موجب ذوب پلیمر می شود و فشار پشت دستگاه، یک مذاب پلیمر را به سمت یک دای هدایت می کنیم. اکسترودر دارای یک یا دو پیچه می باشد و برای تولید کالایی که داری سطح مقطع ثابت باشد از آن استفاده می شود.

مواد پلیمری به صورت گرانول یا پودر و افزودنی ها به صورت پودری گرانولی یا مایع از طریق hopper وارد اکسترودر می شود. در اکسترودر ها به کمک چرخش پیچه مواد به جلو رانده می شود و وارد ناحیه حرارتی می شود که در آنجا پلیمر ذوب شده و اجزای فرمولاسیون تحت تنش مخلوط می شوند. برای کنترل دمای بهتر معمولا چند ناحیه حرارتی داریم که به مرور دمای آن بالا می رود زیرا که خود تنش نیز باعث افزایش دما شده و دمای پلیمر فقط به حرارت اعمال شده به اکسترودر وابسته نیست.

پس از عبور از مارپیچ، پلیمر از صفحه بریکر عبور می کند در اینجا تعدادی صفحات سوراخ داد و توری مانند وجود دارد که می تواند سایز های متفاوتی داشته باشد. در این مرحله حافظه شکلی پلیمر ناشی از فرایند اکستروژن پاک شده و مشکلات مربوط به آن حذف می شود. پس از بریکر، دای که تعیین کننده شکل سطح مقطع نهایی نمونه است قرار دارد اگر فلو یکنواخت نباشد در این مرحله در قطعه تنش ذخیره به وجود می آید که ممکن است ایجاد کننده عیوبی مانند پیچش قطعه شود.

تصویری از پیچه یک اکسترودر Extruder را در شکل مشاهده می نمایید. در بخش اول که feeding zone نام داد اعمال حرارت نداریم و فاصله برآمدگی روی پیچه ها یکنواخت است و عمق آن نسبتا بیشتر است. در بخش دوم Compression zone که گرمادهی انجام می شود به تدریج شیار های پیچه به هم نزدیک تر می شود و عمق کمتر می شود. در این ناحیه حباب های هوا خارج می شود اگر بخواهیم سریع ذوب شود معمولا طول این ناحیه کوتاه تر است و در ذوب طولانی بلند ترو در بخش سوم که metering zone می باشد و در ان یکنواختی و ذوب کامل می شود دوباره فواصل شیار ها ثابت است. برای پلیمر های مختلف نوع اکسترودر ها می تواند متفاوت باشد. در شکل زیر می توان این تفاوت را مشاهده نمود.

در اکسترودر در حال کار چند نوع جریان ایجاد می شود. در اثر حرکت پیچه اکسترودر پلیمر مذابی که بین دیواره ثابت دستگاه و پیچه در حال چرخش وجود دارد همراه پیچه به جلو رانده می شود که به آنdrag flow می گوییم.جریان دیگر جریان فشاری است. گرادیان فشار بین بخش خوراک دهی و خروجی اکسترودر ایجاد کننده یک جریان است (فشار در خروجی بالاتر است). از فاصله کوچکی که بین پیچه و دیواره قرار دارد ماده می تواند به عقب برگردد که به آن leak flowمی گویند. جریان کلی پلیمر از رابطه زیر به دست می آید:

در خروجی دای اگر پلیمر با جریان لمینار به خروجی برسد پترن جریان حفظ می شود. به خاطر تغییر سطح مقطعی که در دای اتفاق می افتد، تنش کششی افزایش می یابد اگر مقدار این تنش از استحکام کششی مذاب بیشتر شود خروجی تغییر شکل داده و اصطلاحا شکست مذاب melt fracture رخ خواهد داد.

ورودی به دای حالت شیبدار دارد که باعث:

کاهش نقاط مرده در گوشه ها و حداقل شدن افزایش تنش های کششی می شود و تغییر شکل خطوط جریان به حداقل می رسد.

هر چه طول ناحیه دای بیشتر باشد زمان پروسه بیشتر می شود که این حافظه پروسه قبلی را کاهش می دهد مثلا حافظه شکلی پلیمر که ناشی از چرخش پیچه اکسترودر می باشد. برای محاسبه زمان اقامت مناسب معمولا از عدد دبورا که معیاری از زمان ریلکس شدن است استفاده می کنند.

عدد دبورا:

زمان ریلکس شدن پلیمر: اسکیل زمانی که یک مذاب پلیمر حافظه خود را حفظ می کند. پاسخ ویسکوز و الاستیک به یک تنش اعمالی:

اگر دبورا بزرگتر از 1 باشد رفتار عمدتا الاستیک و اگر کوچک تر از 1 باشد ویسکوز است.

عیبهای معمول در اکستروژن

ناپایداری هایی که برای پلیمر در خروجی دای اتفاق می افتد:

پوست کوسه ای:

زبر شدن سطح پلیمر اکسترود شده که از تنش کششی ناشی می شود.

مذاب پلیمر با بیشترین سرعت در مرکز و سرعت صفر رو لبه های دای حرکت می کند. در واقعیت ماده روی دیواره کشیده می شود زیرا می خواهد به سرعتی برسد که پلیمر از دای خارج می شود. این تنش کششی ایجاد شده اگر از مقاومت کششی پلیمر بیشتر باشد باعث شکست مذاب می شود. که این میتواند عیب پوست کوسه ای را ایجاد کند.

پوست پرتقالی:

وقتی شرایط شدید تر شود. مثلا فشار در خروجی خیلی زیاد شود یا دما کاهش بیابد این ناهمواری سطح به صورت پترن های درشت تری ظاهر می شود که به آن پوست پرتقالی می گویند.

بامبویی شدن:

پلیمر مذاب به صورت فنری جمع می شود. اگر سر دای مقدار بیشتری گرم شود معمولا کمک زیادی به رفع این عیب می کند. زیرا که استرس های ذخیره با کمک دما ریلکس می شوند و ویسکوزیته کاهش می یابد.

تورم در سر دای:

وقتی پلیمر از سر دای بیرون می آید تورم پیدا می کند. عیب خود را به صورت ضخیم تر شدن دیواره لوله یا افزایش قطر میله ها نشان میدهد.

وقتی رخ می دهد که پاسخ پلیمر به تنش بیشتر الاستیک باشد.

مزایای اکستروژن:

– هزینه کمتر تولید

– هزینه کمتر تجهیزات

– قابلیت تولید تیراژهای بالا

– مقدار پرت مواد کمتر تا یکنواخت شدن تولید

– مناسب قطعات با سطح مقطع ثابت

– امکان استفاده از چند پلیمر در فرایند تولید (مانند لوله های چند لایه)

محصولات بر پایه اکستروژن

تولید پروفیل، لوله

صفحات از جنس های دیگر کوت شده با یک لایه پلیمری

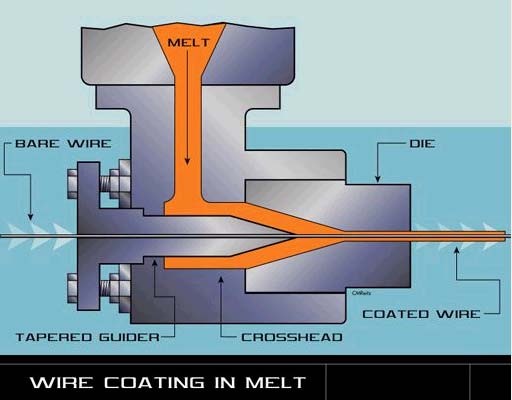

- کراس هد (وقتی یک قطعه فلزی نظیر سیم از داخل اکسترودر عبور داده می شود و همزمان با خروج لایه ای از پلیمر روی آن کوت می شود.

- الیاف

- اکستروژن دمشیفیلم های نازک

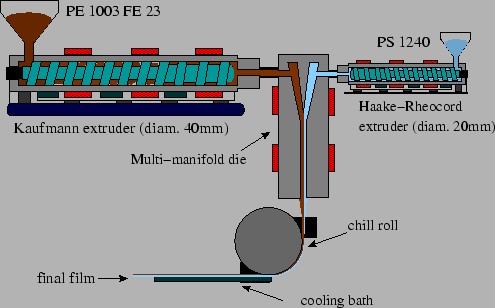

- کو اکستروژن، اکسترود شدهچند پلیمر به صورت همزمان

اکسترود کردن بیش از یک پلیمر در آن واحد که صفحات و محصولات لمینه شده رو می توان تولید کرد. برای هر پلیمر یک اکسترودر مجزا داریم و محصول نهایی در دای روی هم قرار می گیرد. اتصال بین لایه ها با یک تای=کوت که نقش چسب را دارد ایجاد می شود.

در صورت نیاز به هرگونه اطلاعات تکمیلی و مشاوره فنی صنعت رنگ و پلاستیک میتوانید با کارشناسان شرکت توسعه پردیس سبز در تماس باشید:

کارشناس فروش:

09120809581

کارشناس فنی :

09120809582

مراجع:

Principles of Polymer Processing, Second Edition, by Zehev Tadmor and Costas G. Gogos. Copyright # 2006 John Wiley & Sons, Inc.

https://math.unice.fr/~laure/declic/coextrusion/Acoextrusion.html