تولید محصولات پی وی سی (PVC)

محصولات PVC (پی وی سی) از طی فرآیندهای مختلفی تولید میشوند. در ادامه به بررسی فرآیند تولید قطعات مختلف PVC (پی وی سی) پرداخته میشود.

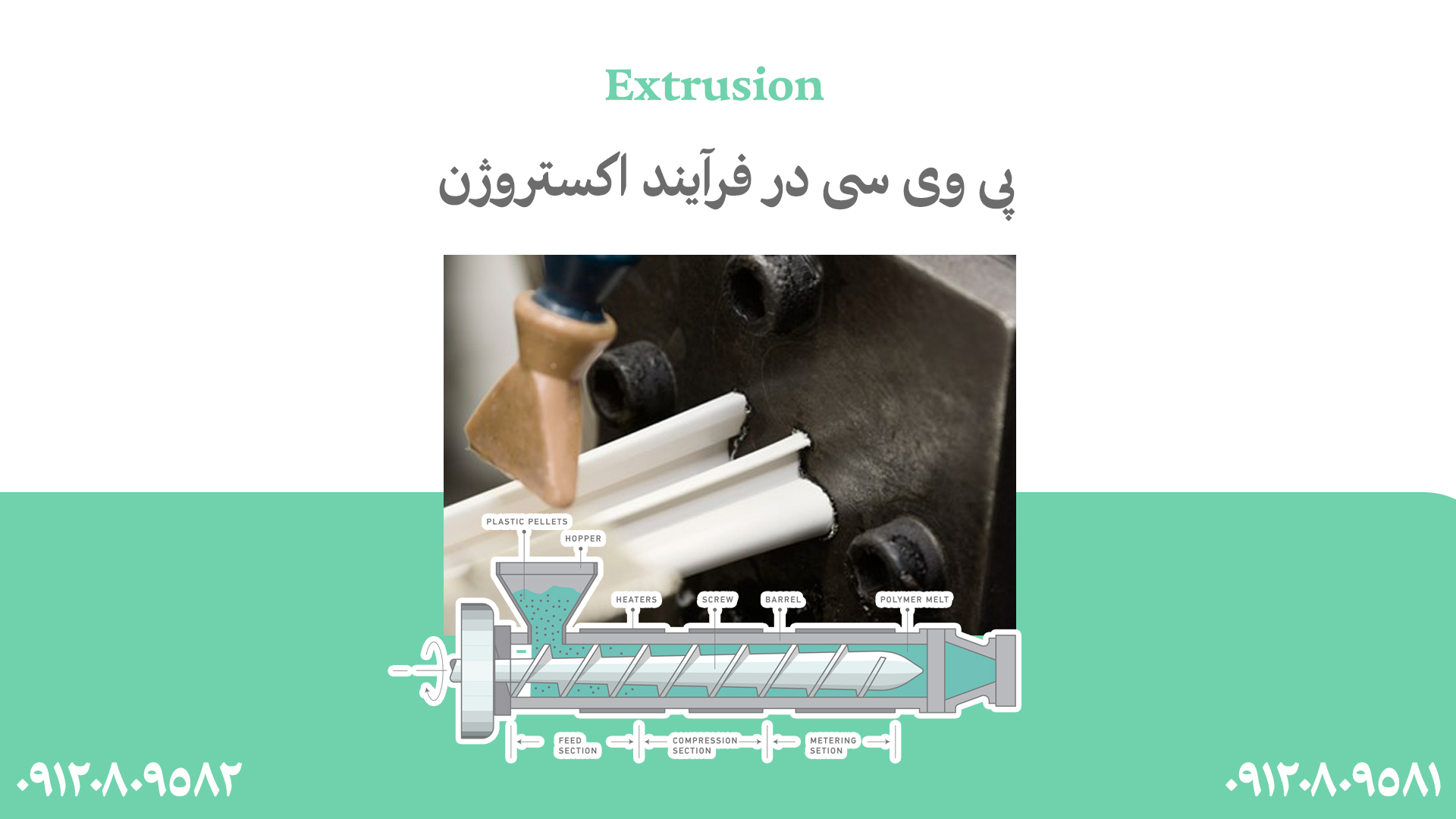

پی وی سی در فرآیند اکستروژن (Extrusion)

حین فرآیند اکستروژن PVC (پی وی سی) از اکسترودر تکپیچ یا دو پیچ استفاده میشود. اکسترودر دوپیچ مورد استفاده معمولا ناهمسوگرد، مستقیم یا مخروطی با پیچ درهمتنیده است. استفاده از اکسترودر تکپیچ در کامپاندسازی دیگر مرسوم نیست اما در برخی موارد جهت تولید پروفیلها از اکسترودر تکپیچ نیز استفاده میشود. لازم است تجهیزات پائیندستی ماتتد سیستم خنکسازی، برشکاری و جمعآوری متناسب با ظرفیت تولید انتخاب شوند. همچنین باید طراحی پیچ (Screw)، سیلندر (Barrel)، دای (Die)، قیف (Hopper) و… متناسب با محصول نهائی باشد. سیستم کنترل دمائی موثر، هواگیر و پمپ خلاء در فرآیند اکستروژن بسیار حائز اهمیت هستند. از فرآیند اکستروژن جهت تولید لولههای PVC سخت، پروفیلها، فیلم و ورق، تولید سیم و کابل و … استفاده میشود که هر کدام از این محصولات تجهیزات ویژهای نیاز دارند.

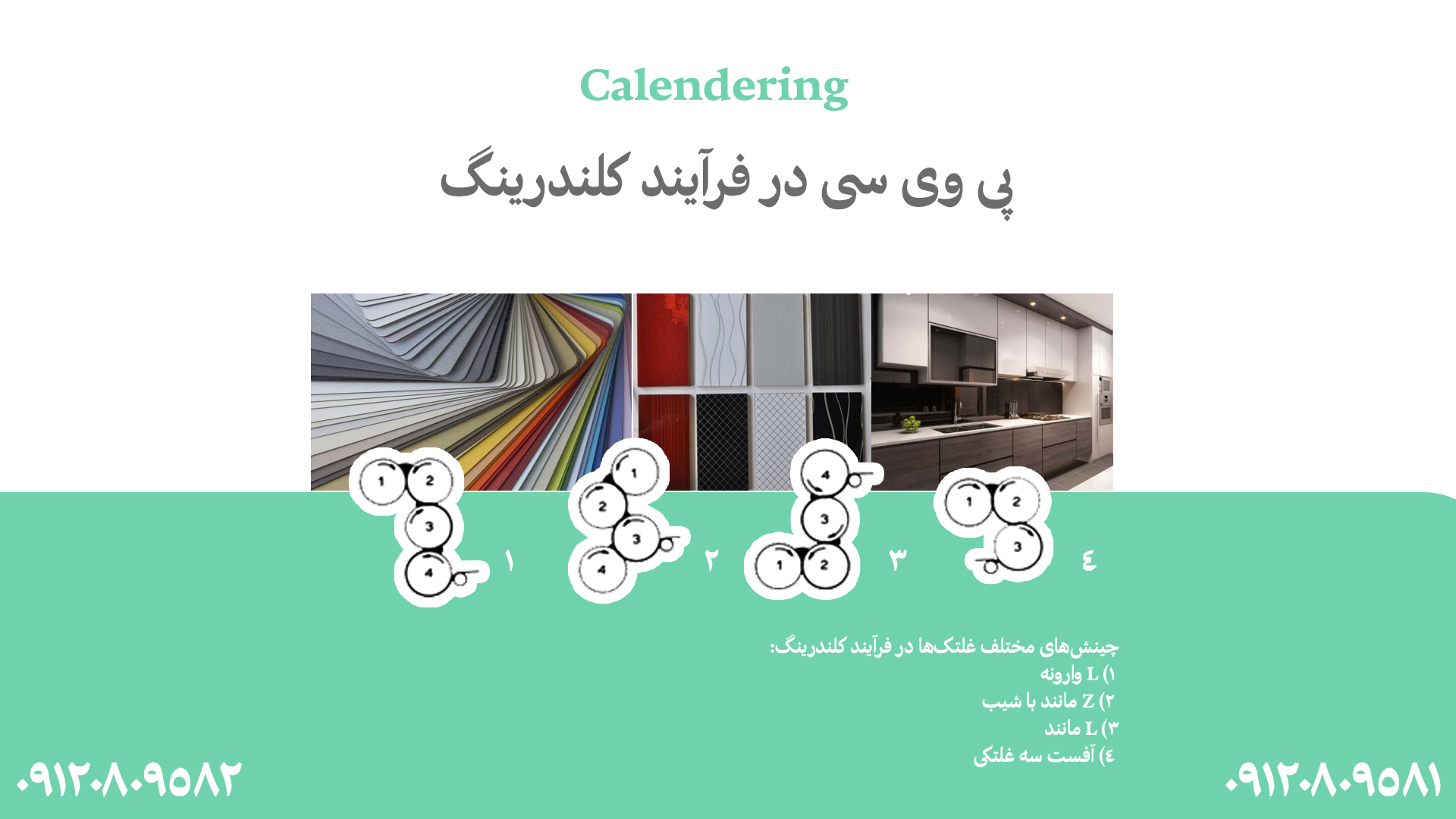

پی وی سی در فرآیند کلندرینگ (Calendering)

فرآیند کلندرینگ شامل تعدادی غلتک ازپیشگرمشده است که خمیر پیشمخلوطشدهی گرم به عنوان خوراک بین آنها وارد میشود در فرآیند کلندرینگ PVC، پیش از غلتکها میکسر و تجهیزات خوراکدهی قرار دارند. پس از غلتکها پس-کلندر، تجهیزات خنکسازی، بازرسی، برش، برداشتن ورق و جمعآوری قرار دارند. از کلندر جهت پوششدهی پیوسته سطوح یا لمینیتسازی نیز استفاده میشود.

مزیتهای کلندرینگ در مقایسه با اکستروژن بازدهی تولید بالا، کنترل ضخامت موثر و ثبات طی فرآیندهای طولانی است. غلتکها کنار هم چیده شده و مجهز به سیستم تنظیم نیپ (Nip)، درایوها و سیستم گرمایش هستند. کلندرهای چهار غلتکی در زمینهی تولید قطعات PVC (پی وی سی) بسیار مورد استفاده قرار میگیرند. استفاده از غلتطکهای بیشتر فضای بیشتری نیز میطلبد، هزینههای بالاتری نیز دارد، چیدمان آنها را دشوارتر میکند، حرارتدهی PVC را طولانیتر نموده و سبب نیاز به پایدارکنندهی بیشتر میگردد. در مواردی جهت تولید فیلمهای نازک و سخت PVC، از کلندر با 5 الی 7 غلتک استفاده میشود. در مواردی از کلندر با 2 یا 3 غلتط نیز جهت تولید ترکیبات کفپوش استفاده میشود. در کلندرهای چهار غلتکی عموما از آرایش “L مانند” استفاده میشود؛ چرا که از لحاظ هزینه، استحکام تجهیزات و امکان تغییرات آسان در تغییر فواصل و کنترل خوب روی فرآیند به صرفه است. آرایش “Z مانند” نیز بسیار پرکاربرد است.

حین فرآیند مواد به علت وجود اصطکاک روی غلتکها به حرکت درآمده و به فضای بین آنها میروند. در این حالت نیازی به ذوب PVC نیست و با خمیر گرم PVC فرآیند انجام میشود. پیش از غلتکها اما نیاز به کامپاندسازی مواد است. محصول نهائی در این فرآیند از لحاظ مورفولوژی با محصول فرآیند اکستروژن متفاوت است. در برخی موارد جهت تکمیل قطعه در انتهای خط تولید تجهیزات پرس گرم، پرس لمینیشن، اصلاح سطحی (چاپ یا پوششدهی سطحی) و… قرار داده میشود.

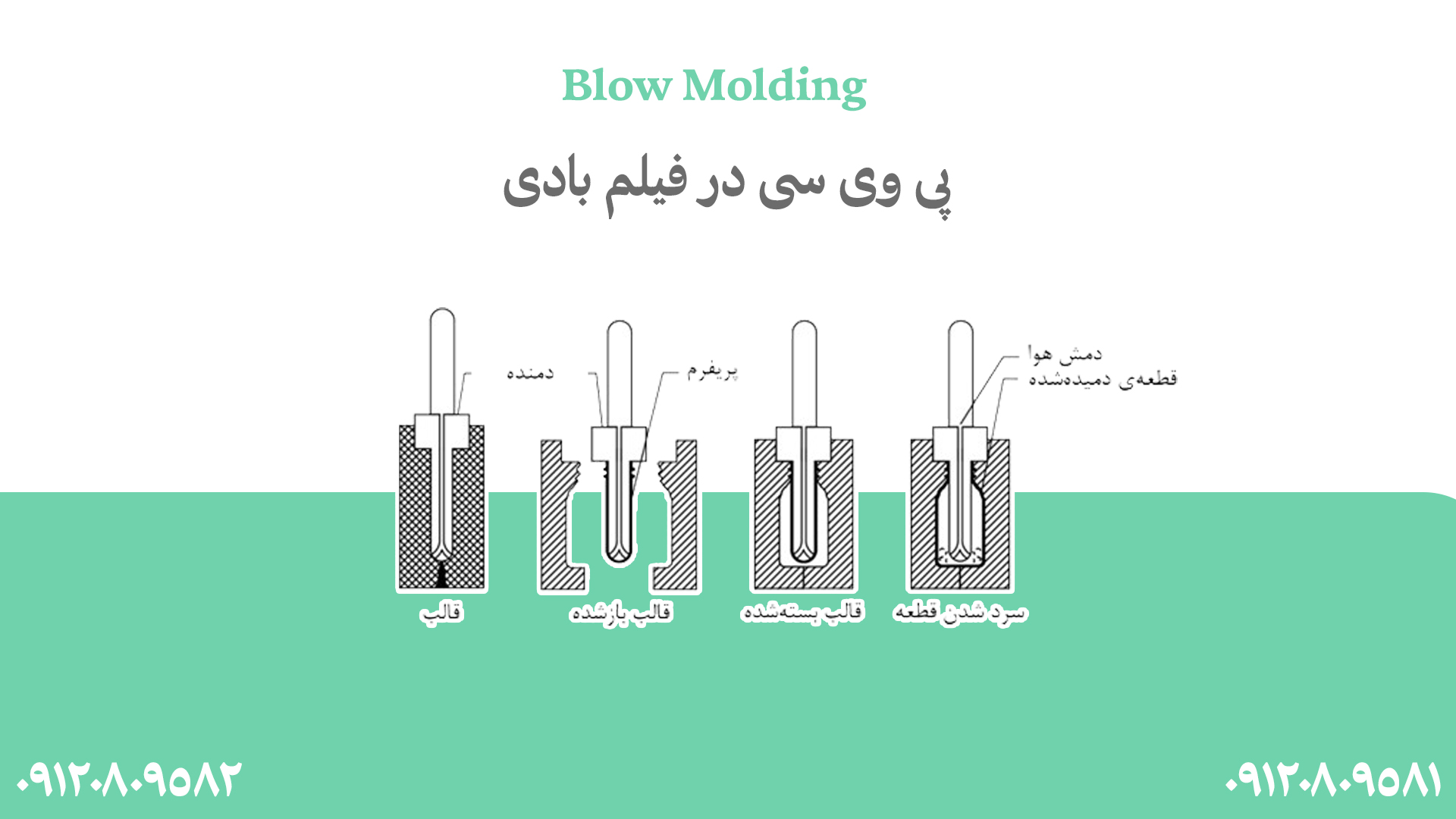

پی وی سی در فیلم بادی (Blow Molding)

طی این فرآیند گاز تحت فشار به داخل مادهی نرمشده با حرارت دمیده میشود. ماده با افزایش فشار منبسط شده و به دیوارهی قالب میچسبد و طی سرد شدن، شکل قطعه تثبیت میشود. پرواضح است برای آن که قطعهی نهائی خواص مناسبی داشته باشد، مادهی پلیمری باید استحکام مذاب و پایداری حرارتی مناسبی داشته باشد. خواص جریانپذیری و چسبندگی مناسب حین فرآیند نیز از شروط اساسی است. با استفاده از این فرآیند، میتوان قطعات از جنس پلی اتیلن (مخصوصا HDPE)، پلی اتیلن ترفتالات، پلی پروپیلن، پلی وینیل کلراید و… را تولید نمود. معمولا بخشی از قطعهی مورد نظر توسط فرآیند دیگری آماده میشود و قسمت بادی آن از این روش شکل داده میشود؛ بدین ترتیب ترکیب این روش با دیگر فرآیندهای شکلدهی سبب تولید روشهای مختلفی میگردد مانند Extrusion Blow Molding، Injection Blow Molding، Dip Blow Molding و…

بطریهای تولیدشده به روش Extrusion Blow Molding، از پرکاربردترین قطعات تولیدشده از جنس (پی وی سی) PVC هستند. معمولا جهت تولید آنها از اکسترودر پیش از تجهیزات بادی استفاده میشود. اکسترودر میتواند تکپیچ یا دوپیچ باشد. اکسترودر تیکپیچ L/D حدود 25 و نسبت تراکم 8/1 الی 5/2 دارد. اکسترودر دوپیچ این فرآیند مشابه با فرآیند اکستروژن است.

زمان و دمای مرحلهی سرمایش، روش سرد کردن، طراحی قالب و خواص حرارتی مواد بسیار حائز اهمیت است. جهت افزایش نرخ تولید بهتر است قطعات با سرعت بیشتری سرد شده و به دمای محیط برسند. اما سریع سرد کردن قطعات ممکن است سبب افت پایداری ابعادی و خواص مکانیکی شود. در برخی موارد که نیاز به اعمال کشش دوجهتهی فیلم است از ترکیب دمش و کشش استفاده میشود؛ یعنی اعمال جریان کششی و انبساط در جهت عمود بر آن موجب جهتگیری زنجیرهای پلیمر در دو جهت شده که موجب بهبود خواص مانعشوندگی میشود. کشش دوجهته سبب بهبود مقاومت ضربه، افزایش شفافیت و… نیز میشود.

پی وی سی در قالبگیری تزریقی (Injection Molding)

قالبگیری تزریقی از مهمترین فرآیندهای شکلدهی ترموپلاستیکهاست. در مورد PVC(پی وی سی) دو مسئله بسیار حائز اهمیت است؛ احتمال تخریب حرارتی و ویسکوزیتهی مذاب بالا. این دو مسئله در مراحل آمادهسازی مذاب و پر کردن قالب خود را نشان میدهند. جائیکه که مذاب به حداکثر دمای خود رسیده و قرار است با فشار از نازل عبور کرده و قالب را پر کند. لذا در فرآیند شکلدهی PVC (پی وی سی) در این روش گرمای ورودی، کنترل دما و فشار فرآیند باید مورد توجه قرار گیرد. به غیر از این دو مسئله، فرآورش PVC (پی وی سی) آسان در نطر گرفته میشود. فرآیند تزریق پیوسته بوده و در صورت طراحی صحیح تجهیزات و بهینهسازی شرایط فرآیند، از لحاظ اقتصادی مقرون به صرفه است. (پی وی سی) PVC ممکن است حین فرآیند دچار تخریب حرارتی شود؛ مقدار آن وابسته به دمای فرآیند و زمان اقامت مواد است. جهت تنظیم شرایط فرآیندی باید به محصول نهائی و کاربرد آن توجه نمود. در برخی کاربردها کوچکترین تخریب حرارتی مواد میتواند سبب رد شدن قطعه در استانداردهای کنترل کیفی گردد. جهت تنظیم شرایط فرآیندی، نیاز به تجربه و دانش فنی است. همچنین میتوان از نمودارهای دما-زمان استفاده نمود. شکل زیر، نمودار دمای زمان قطعات PVC (پی وی سی) را نشان میدهد. برای مثال در کامپاند لوله که استانداردهای بیشتری وجود دارد، تخریب حرارتی کمتری قابل قبول است. به نحویکه مواد باید حداکثر 10 ثانیه در دمای C° 210 قرار گیرند تا تخریب حرارتی بیش از حد سبب افت خواص نشود.

همانطور که اشاره شد تنظیم شرایط فرآیندی و انتخاب تجهیزات نیاز به دانش و تجربهی بالائی دارد. لازم است پارامترهای مختلفی در نظر گرفته شود. در جدول ، برخی پیشنهادها جهت طراحی تجهیزات تولید PVC سخت با مقاومت ضربهی بالا ارائه شده است.

مشاهده میشود با افزایش نسبت تراکم، نیاز کمتری به افزایش دور موتور و فشار دستگاه است. این نکته باید مد نظر قرار گیرد که پارامترهای فرآیند چنان مهندسی شوند که بتوان خواص مورد نیاز محصول نهائی را با استفاده از آنها تامین کرد و همچنین هزینهی طراحی بیش از حد زیاد نشود.

دیگر فرآیندهای پی وی سی ها

فرآیندهای دیگری نیز جهت شکلدهی PVC (پی وی سی) استفاده میشود؛ قالبگیری فشاری (Compression Molding) جهت تولید لمینیتهای چند لایه و قالبگیری ورق (Sheet Moulding) جهت تولید نمونههای تستهای مختلف به کار میروند. شکلدهی حرارتی (Thermoforming)، تفجوشی پودری (Powder Sintering) و … نیز از روشهای شکلدهی PVC (پی وی سی) هستند که از طریق آنها، ورق و قطعات مختلف تولید میشوند.

در صورت نیاز به هرگونه اطلاعات تکمیلی و مشاوره فنی صنعت رنگ و پلاستیک میتوانید با کارشناسان شرکت توسعه پردیس سبز در تماس باشید:

کارشناس فروش:

09120809581

کارشناس فنی :

09120809582