پلی وینیل کلراید یا به اختصار PVC یکی از مهمترین پلیمرهای صنعتی می باشد. 80% از کل پی وی سی تولید شده به روش سوسپانسیونی تولید می شود و مابقی به روش هایی نظیر پلیمریزاسیون امولسیونی یا پلیمریزاسیون بالک تولید می شوند. PVC به فرم خالص آن قابل پروسه کردن نیست و نسبت به پلیمرهای معمول دیگر حساسیت بیشتری به دما، نور و تنش از خود نشان می دهد ادتیوهای متنوعی برای پروسه پذیر کردن ترموپلاستیکی و دادن خواص مطلوب به این پلیمر اضافه می شود.

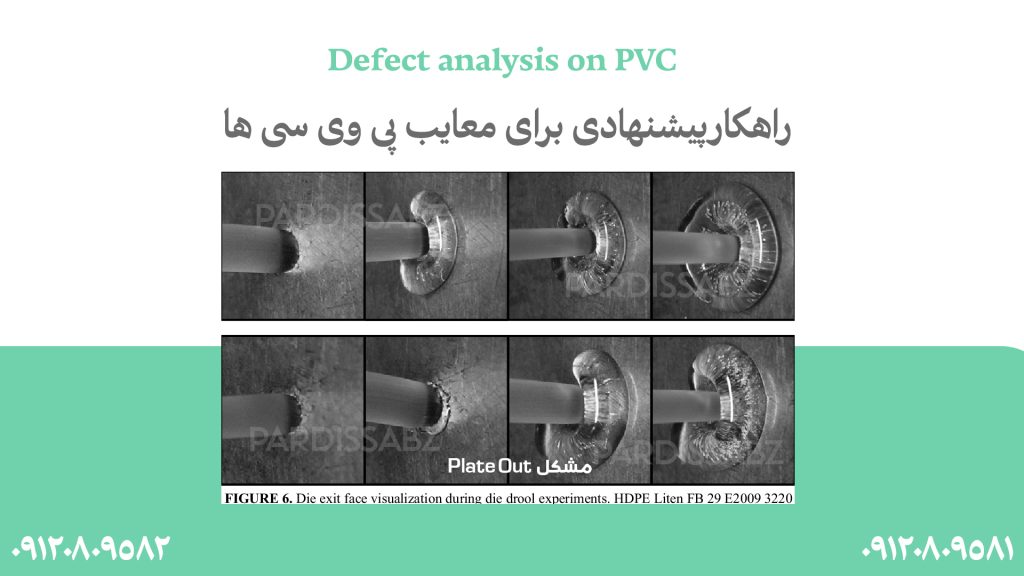

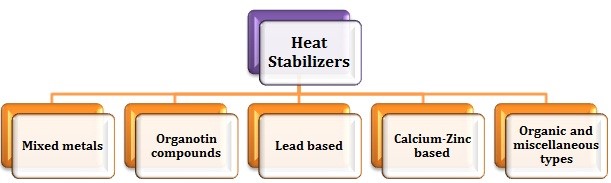

استابلایزرهایی نظیر نمک های سرب، باریم، قلع، روی و یا کادمیوم برای غلبه بر این مشکلات به پی وی سی اضافه می شوند. این افزودنی ها معمولا روی رنگ پایه و شفافیت پی وی سی تاثیر می گذارند. از دیگر سو این افزودنی ها روی ثبات مواد رنگزا و رنگدانه هایی که در پروسه رنگی کردن پی وی سی استفاده می شوند نیز تاثیر گذارند. افزودنی هایی که حاوی سولفور باشند در حضور پیگمنت هایی که حاوی سرب هستند عمیق تر شدن شید را ایجاد می کنند زیرا که ترکیب سولفید سرب ایجاد می شود. افزودنی هایی نظیر پایدار کننده های باریم کادمیوم و روان کننده ها ممکن است منجر به plate-out (مهاجرت رنگدانه روی سطح داخلی قالب و تجهیزات در تماس) شود.

UPVC

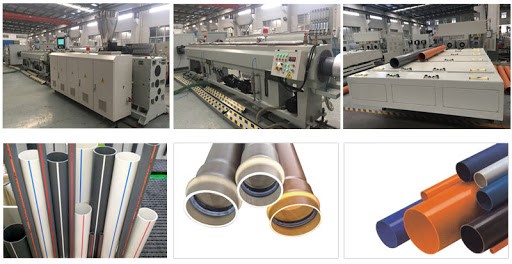

UPVC یا پی وی سی فاقد پلاستیسایزر بیش از 55% محصولات تولیدی بر پایه پی وی سی را تشکیل می دهد. و بیشترین مصرف آن نیز در تولید لوله ها برای صنایعی نظیر انتقال آب، کشاورزی، انتقال مواد شیمیایی و موارد مشابه می باشد. صنعت ساختمان دومین مصرف کننده بزرگ UPVC می باشد. پروفیل پنجره ها، صفحات پوشش دهی سقف ها، قطعات داخلی ساختمان از جمله مهمترین کاربردهای پی وی سی در صنعت ساختمان هستند.

P-PVC یا پی وی سی نرم از افزودن پلاستیسایزرهایی نظیر DOP, DIDP, DINP و سایر نرمکن ها یا برخی مونومرها یا پلیمرها در دستگاههایی نظیر میکسرهای داخلی یا “hot roll” ایجاد می شود. بسته به نوع افزودنی ممکن است تا 30 درصد ماده نرم کننده به فرمول پی وی سی اضافه شود. در پلاستیسول ها میتوان تا 50 درصد نرم کن به فرمول اضافه نمود. در انتخاب مواد رنگزا یا پیگمنت ها بایستی دقت نمود که نرمکن می تواند رفتار مهاجرتی رنگدانه یا رنگزا را به شدت تحت تاثیر قرار دهد. بسته به نوع پی وی سی و نوع محصول دمای پروسه کردن می تواند بین 130 تا 220 درجه متفاوت باشد و تمامی پروسه هایی که برای ترموپلاستیک های معمول انجام می شود برای پی وی سی نیز قابل اجرا می باشد.

رنگی کردنپی وی سی سخت

به طور عمومی پیگمنت های ارگانیک و سالونت دای ها برای رنگی کردن پی وی سی سخت مناسب هستند. دای ها همچنین برای کنترل خواص نوری می توانند مورد استفاده قرار گیرند. برای کالاهای حساس تر نظیر فیلم های نازکی که با کلندر تولید می شوند استفاده از پیش ساز های پیگمنتی کیفیت بهتری ایجاد می نماید. در استفاده از مواد رنگزا موادی که با عنوان سالونت دای می شناسیم معمولا مقاومت به مهاجرت خوبی بر روی این کالا دارند اما موادی که به عنوان فت دای می شناسیم در تماس با روغن ها، چربی ها و حلال ها مقاومت به مهاجرت ضعیف تری دارند.

رنگی کردن پی وی سی نرم:

انتخاب پیگمنت یا ماده رنگزا برای پی وی سی نرم سخت تر است زیرا نرم کن ها مهاجرت پیگمنت موجود در سیستم را تسریع می نمایند. برای تست مهاجرت معمولا قطعه رنگی شده در تماس با یک قطعه یا ورق پی وی سی نرم سفید رنگ به مدت 2 ساعت و دمای 140 درجه قرار می گیرد و با معیار خاکستری میزان تغییر رنگ ایجاد شده روی قطعه سفید نمره دهی می شود EN 20105-A03.

معمولا سالونت دای ها و فت دای ها برای کاربرد روی پی وی سی نرم مناسب نیستند.

نکته مهم دیگر این است که در مورد پی وی سی تولید شده به روش امولسیونی نمونه حاوی مواد امولسیفایر و سدیم کربنات است و این مواد با برخی پیگمنت های آلی واکنش می دهند. بنابراین تست نمونه پیگمنت یا رنگزا بر روی پلیمر قبل از استفاده از هر محصول جدید به شدت توصیه می شود.

رنگی کردن روکش سیم از جنس پی وی سی

در انتخاب پیگمنت برای این کاربرد بایستی گزینه هایی انتخاب شوند که روی رسانایی پوشش سیم تاثیر نگذارند. علاوه بر رسانایی عامل مهم دیگر فاکتور dielectric loss (معیاری از میزان انرژی الکتریکی تبدیل شده به گرما وقتی یک ماده در معرض میدان الکتریکی قرار می گیرد که ناشی از ممان دو قطبی ملکول های ماده است). این فاکتور جاهایی که جریان متناوب است اهمیت دارد. مقدار آن نیز از رابطه ε.tanδ محاسبه می شود.

رنگی کردن پلاستی سول ها

پلاستیسول ها دیسپرسیونی از ذرات ریز پی وی سی در یک پلاستیسایزر هستند که معمولا ادیتیو ها، پیگمنت ها و پایدار کننده ها بسته به کاربرد نهایی به آن اضافه می شود. علت محبوبیت پلاستیسول ها مایع بودن و قابلیت پمپاژ، اسپری و قالب گیری راحت می باشد. با گرما دادن به پلاستیسول پلیمرها نرم شده و ذرات در هم فیوز می شوند تا محضول نهایی ایجاد شود. کاربردهای پلاستیسول برای پوشش هایی که در فرم مایع روی سطح پخش می شوند. کویل کوتینگ و دیپ کوتینگ و کاربرد های فوم شکل می باشد. که برای پارچه های برزنتی، پوشش دسته های ابزارالات، اجسام تو خالی و بادی و تجهیزات پزشکی می باشد. برای پخش پیگمنت در پلاستیسول معمول از روش هایی نظیر آسیاب های سه غلطکی، آسیاب های گلوله ای یا همزن های خاص استفاده می شود.

مراجع:

http://www.heubachcolor.com

http://www.pa.clariant.com

http://www.polymer-additives.specialchem.com

در صورت نیاز به هرگونه اطلاعات تکمیلی در خصوص پیگمنت های شرکت توسعه پردیس سبز با کارشناسان این مجموعه در تماس باشید:

کارشناس فروش:

09120809581

کارشناس فنی :

09120809582