تعریف

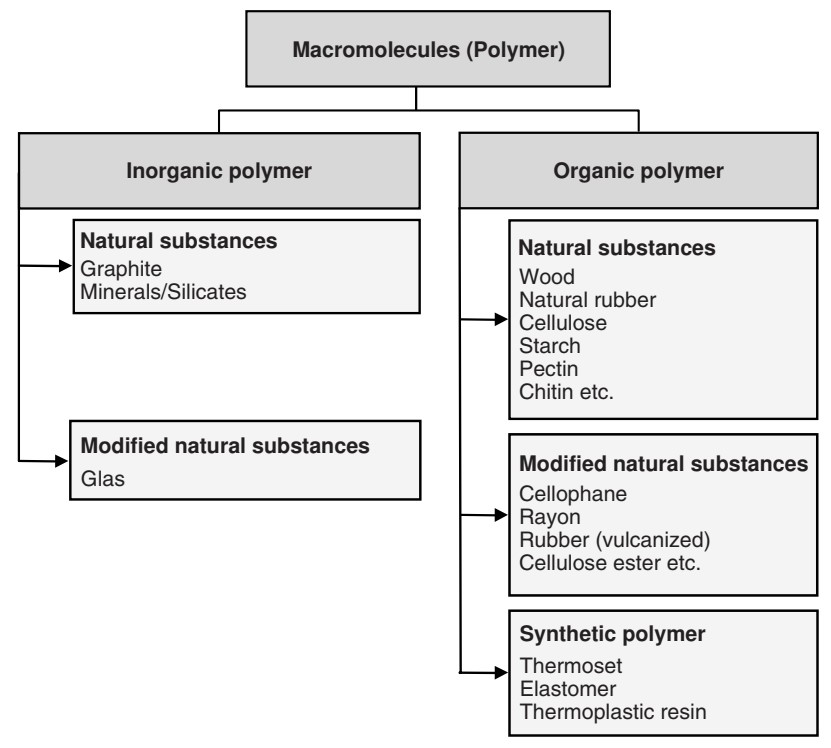

پلیمر ها بزرگ ملکول هایی هستند که از یک سری واحد تکرار شونده که به آن مونومر اطلاق می شود تشکیل شده اند. بسته به مونومرهای سازنده پلیمر ها می توانند آلی یا معدنی باشند. همچنین بسته به منبع تهیه پلیمر می تواند طبیعی یا سنتزی باشد.

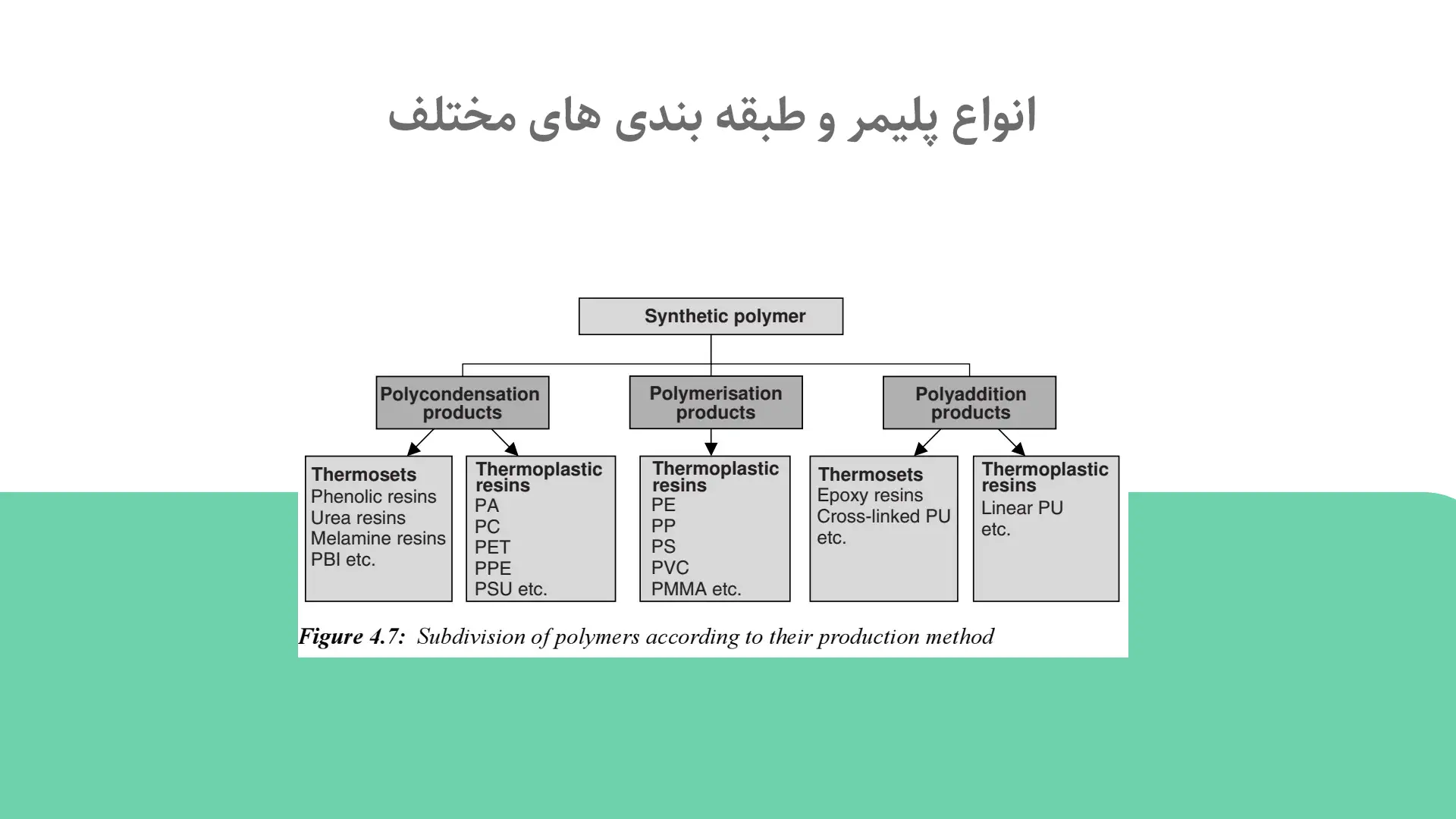

دسته بندی

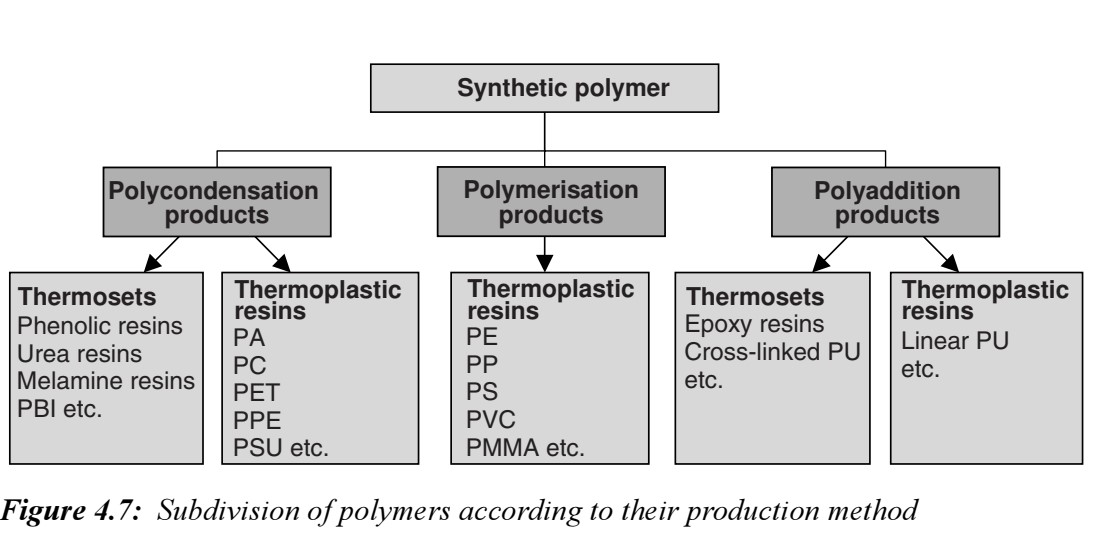

پلیمر ها را می توان بسته به روش ساخت به محصولات حاصل از واکنش تراکمی، واکنش افزایشی یا موارد مشابه تقسیم بندی کرد. یا اینکه پلیمر را بسته به خواصی که از خود نشان می دهد به ترموست، ترموپلاست، الاستومر و سایر موارد تقسیم کرد.

ترموست ها؛ محصول نهایی از واکنش شبکه ای شدن که به آن پخت نیز گفته می شود ایجاد می شود و پس از پخت با روش هایی که ترموپلاست ها پروسه می شوند پروسه پذیر نمی باشد و تنها ایجاد تغییرات با روش های مکانیکی ممکن می باشد. در رنگی کردن این محصولات تنها از پیش ساز های پودر نظیر پیگمنت یا پیش ساز های مایع می توان استفاده نمود در صورتی که پخت در اثر واکنش دو یا چند جز با یکدیگر محقق شود معمولا ماده ایجاد کننده رنگ به جز پایدارتر افزوده می شود. اضافه کردن مواد رنگی به این پلیمر ها می تواند باعث کند شدن یا تسریع پروسه پخت شود.

الاستومرها؛ پلیمرهایی هستند که به شکل برگشت ناپذیر اما با تعداد کمی اتصالات شبکه ای شده اند. همین حالت ساختاری باعث شده که الاستومر ها در بازه نسبتا وسیعی از دما رفتاری الاستیک را از خود نشان دهند. یک مثال بسیار معمول از این پلیمر ها کش است. الاستومر با اعمال نیروی اندک معمولا تغییر شکل قابل ملاحظه ای می کند و پس از برداشتن آن نیرو به حالت قبلی بر می گردد. در مورد الاستومر فرایند ایجاد اتصالات شبکه ای را وولکانیزاسیون می نامند و برای رنگی کردن این محصول نیز می تواند از اختلاط رنگدانه های جامد یا پیش ساز های مایع با پلیمر پایه قبل از فرایند استفاده کرد. در اینجا نیز سرعت فرایند می تواند در حضور ماده رنگی کم یا زیاد شود.

مرز بین الاستومر یا ترموست بودن را نمی توان به طور دقیق مشخص کرد و گستره ای از مواد با خواص بینابینی می توان داشت.

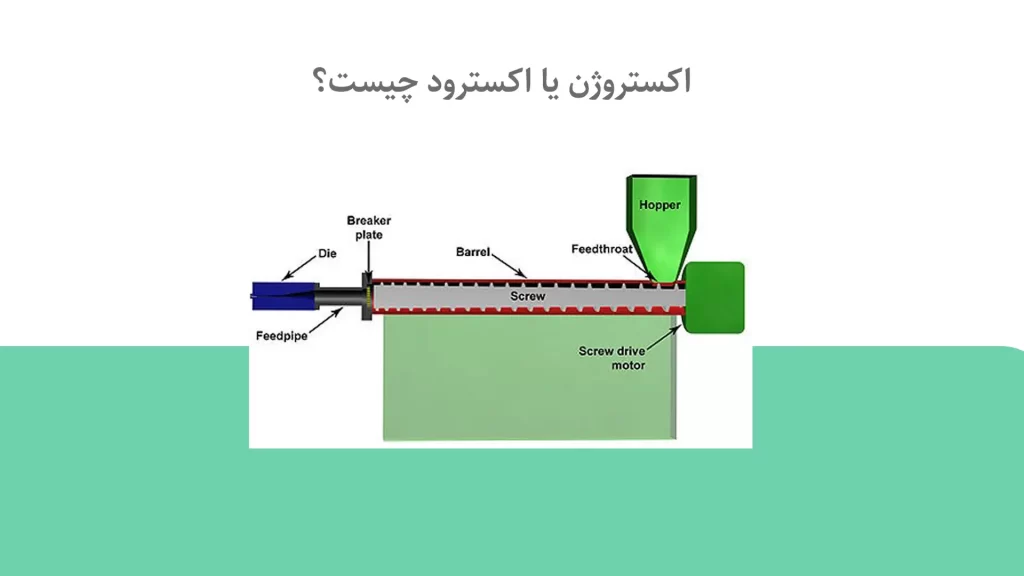

رزین های ترموپلاستیک؛ بزرگترین گروه از پلیمرها هستند که معمولا از ملکول های پلیمری خطی و بلند یا با تعداد شاخه کم تشکیل می شوند. این پلیمرها در دماهای بالاتر ذوب شده و با روش های ترموپلاستیک نظیر قالب گیری تزریقی، قالب گیری دمشی، قالب گیری چرخشی و مواد مشابه شکل نهایی محصول را به خود می گیرند.معمول ترین روش پروسه کردن ترموپلاستیک ها استفاده از فرآیند اکستروژن است.

رنگی کردن کالای پلیمری

برای رنگی کردن پلیمر میتوان از مواد رنگی جامد نظیر پیگمنت، پیش ساز مایع یا پیش ساز جامد نظیر مستربچ می توان بهره گرفت که مطلوبترین روش معمولا مستربچ است.

هنگامی که محصول هدف یک پلیمر رنگی باشد، نوع و گرید پلیمر معمولا توسط مشتری تعیین می شود. زمانی که رنگ همانندی در کالاهای پلیمری هدف باشد استفاده از همان پلیمر نهایی برای انجام رنگ همانندی ضروری می باشد زیرا که موارد زیر نیز در ظاهر رنگی کالای نهایی تاثیر دارد:

ته رنگ پلیمر و میزان پشت پوشی/شفافیت آن

وجود برخی ادتیو ها در پلیمرهای تولید واحد هایی نظیر پتروشیمی (پلیمر می تواند حاوی روشن کننده های نوری، فیلرها یا برخی پایدارکننده ها باشد)

علاوه بر رنگ هدف محصول نهایی بایستی پشت پوشی و ویژگی هایی نظیر خواص فیزیکی مکانیکی که ممکن است تحت تاثیر حضور رنگدانه تغییر نمایند نیز بررسی گردد.

تاثیر گرید پلیمر بر پروسه ای که بایستی برای تهیه پیش ساز رنگی استفاده شود.

در ساخت پیش ساز های پیگمنتی نظیر مستربچ معمولا گریدی از پلیمر که جریان پذیری مذاب سبکی داشته باشد انتخاب می شود زیرا ویسکوزیته مذاب با افزودن رنگدانه بالا می رود. زمانی تست روی دستگاه تزریق تست می شود در واقع فرمولاتور رفتار پیش ساز رنگی مورد نظرش را در پلیمر هدف بررسی می کند تا اگر مشکلی پیش آمد ترکیب مستربچ تغییر کند.

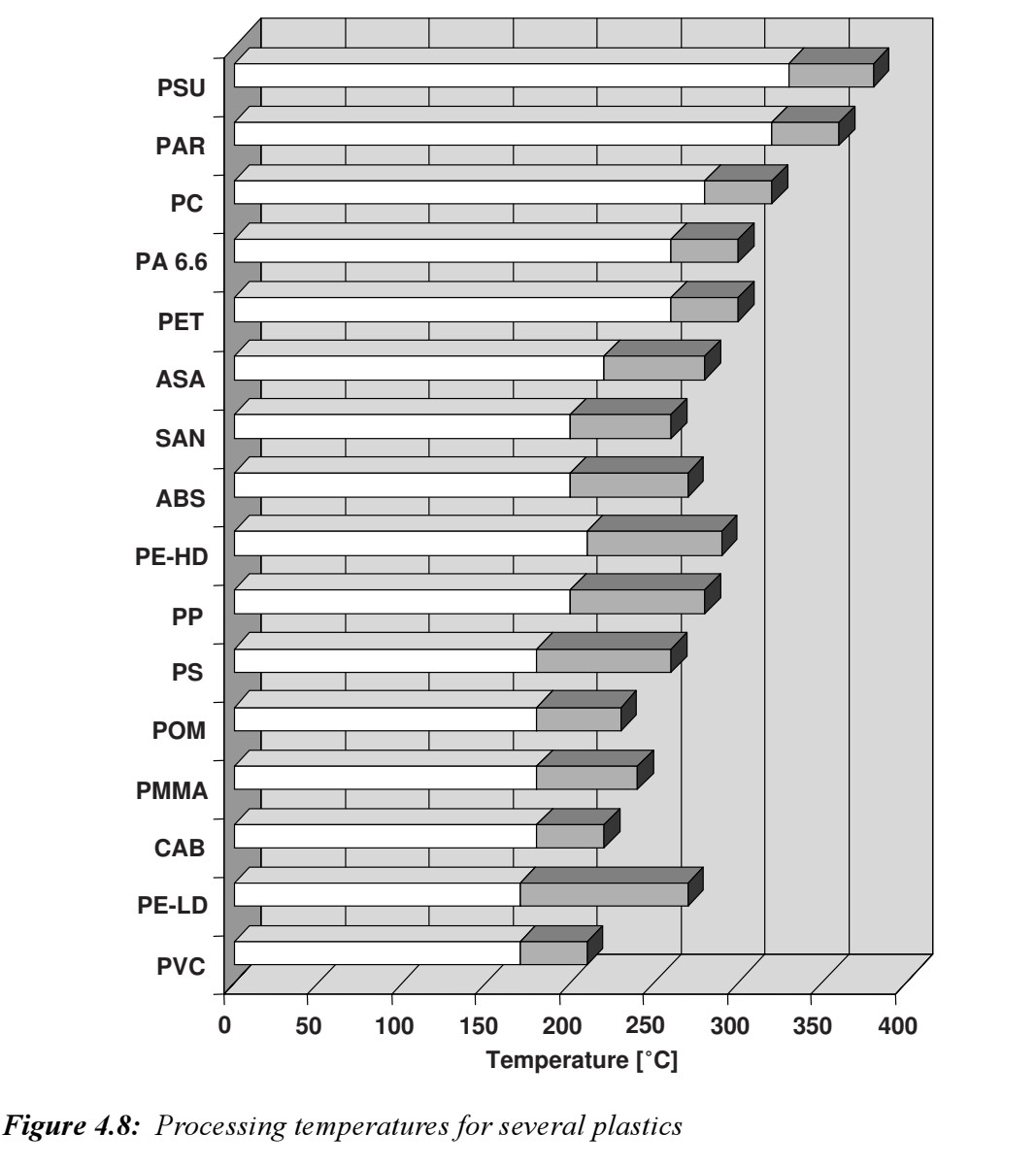

یکی از مواردی که در پروسه کردن پیگمنت ها اهمیت می یابد دمای پروسه کردن است که در شکل زیر بازه معمول پروسه کردن پلیمر های مختلف آمده است.

در انتخاب پیگمنت تصور عمده بر این است که پیگمنت های معدنی مقاومت دمایی بالاتری دارند بایستی دقت نمود که این موضوع در مورد همه پیگمنت ها صادق نمی باشد. تغییر رنگ در پیگمنت ها تنها بر اثر شکستن ساختار یا واکنش با سایر اجزا نمی باشد. تغییر ساختار کریستالی نیز یکی از دلایل تغییر رنگ کالا می باشد.

مراجع:

A. Müller, Coloring of Plastics: Fundamentals – Colorants – Preparations, First edition, Hanser Gardner Publications, Inc. 2003, ISBN 1-56990-352-2.

در صورت نیاز به هرگونه اطلاعات تکمیلی در خصوص پیگمنت های شرکت توسعه پردیس سبز با کارشناسان این مجموعه در تماس باشید:

کارشناس فروش:

09120809581

کارشناس فنی :

09120809582