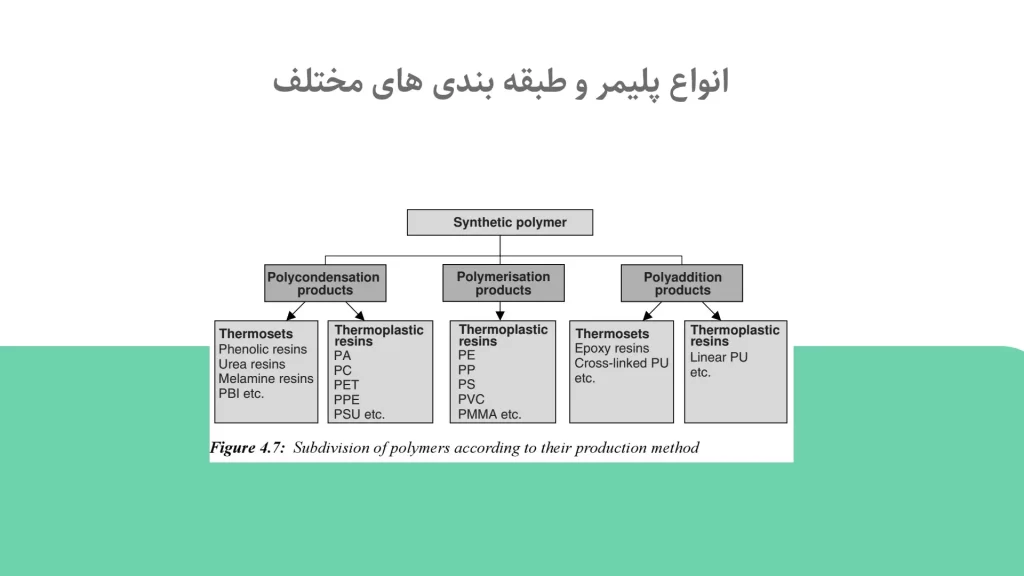

برای اندازه گیری پخش مناسب پیگمنت ها در بستر پلیمرهای ترموپلاستیکبرخی روش ها نظیر مقایسات بصری در گذشته معمول بود. یکی از روش هایی که به یکسان شدن استاندارد های مقایسه ای کمک زیادی کرد در استاندارد ایزو 23900 بخش پنجم توضیح داده شده است. در این استاندارد که روش مقادیر فشار فیلتر (filter pressure value یا به اختصارFPV) را شرح می دهد نوع اکسترودر، نوع پمپ مذاب، صافی ها و صفحه بریکر و ترکیبات ماده اکسترود شونده، روش کار و تحلیل نتایج آمده است. عدد بدست آمده برای FPV معیار مقایسه ای خوبی است تا بتوان پیگمنت های تامین کنندگان مختلف را از دید کیفیت پخش در بستر ترموپلاستیک ها با هم مقایسه نمود.

برای صنعت پلاستیک معمولا عدد FPV باید برای پیگمنت های قرمز و زرد زیر 2 باشد. به عنوان مثال بیاید نگاهی بیندازیم به عدد FPV برخی ازپیگمنت های برند استارکم چینواردات شرکت توسعه پردیس سبز در سال 2021 که طبق استاندارد 23900 بخش 5 تست شده اند به عنوان نمونه پیگمنت 8037 معادل پیگمنت قرمز 57:1که نتیجه تست آن با مش 400 مقدار 0.36 bar/g می باشد یا پیگمنت 8031 استارکم چین معادلپیگمنت قرمز 53:1 که نتیجه تست آن 0.7 bar/g می باشد یا 8035 استارکم چین معادل پیگمنت قرمز 48:2 که نتیجه تست آن 0.6 bar/g می باشد.

تعاریف:

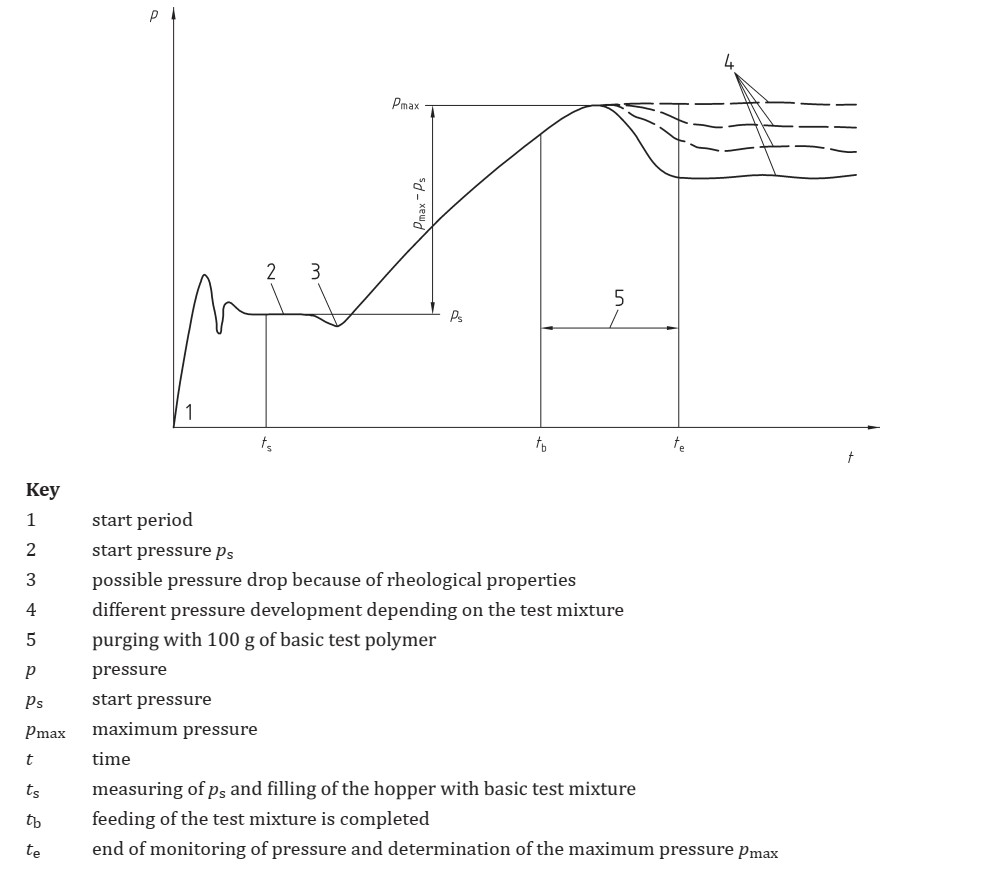

FPV؛ اختلاف فشار بین فشار شروع و ماکزیمم فشاری که در اکستروژن در پشت پک صافی ایجاد می شود و به مقدار رنگدانه به کار رفته ارتباط دارد.

اصول تست:

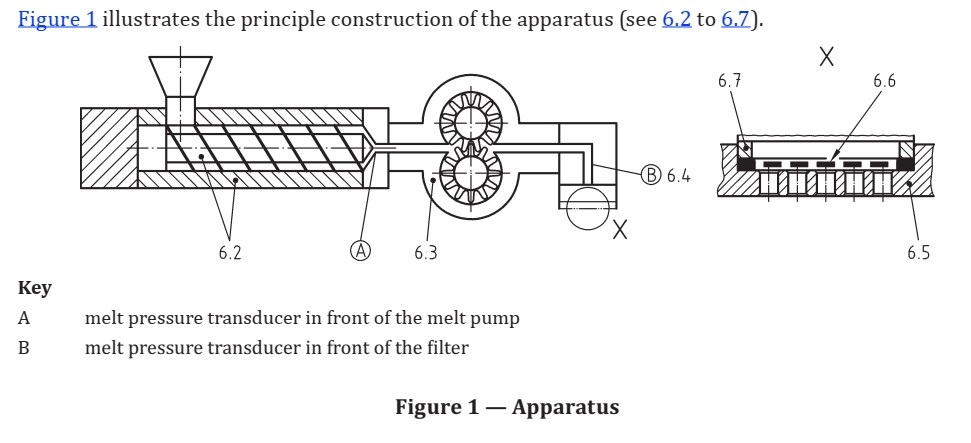

مخلوط آزمونه که شامل مستربچ پیگمنت مورد نظر و پلیمر خام است از داخل یک اکسترودر که دارای پمپ مذاب و صفحه صافی و بریکر است عبور داده می شود. در جلوی صفحه صافی یک مبدل فشار قرار دارد. اختلاف فشار بین نقطه شروع و ماکزیمم برای محاسبه FPV به کار می رود.

دقت داشته باشید که نتایج برای یک مورد خاص و مواد اولیه خاص به سایر پلیمر ها یا فرمولاسیون ها قابل تعمیم نمی باشد. بسیار از تولید کنندگان پیگمنت نتایج را طبق استاندارد 23900-5 و برای پلیمری نظیر PP گزارش می کنند.

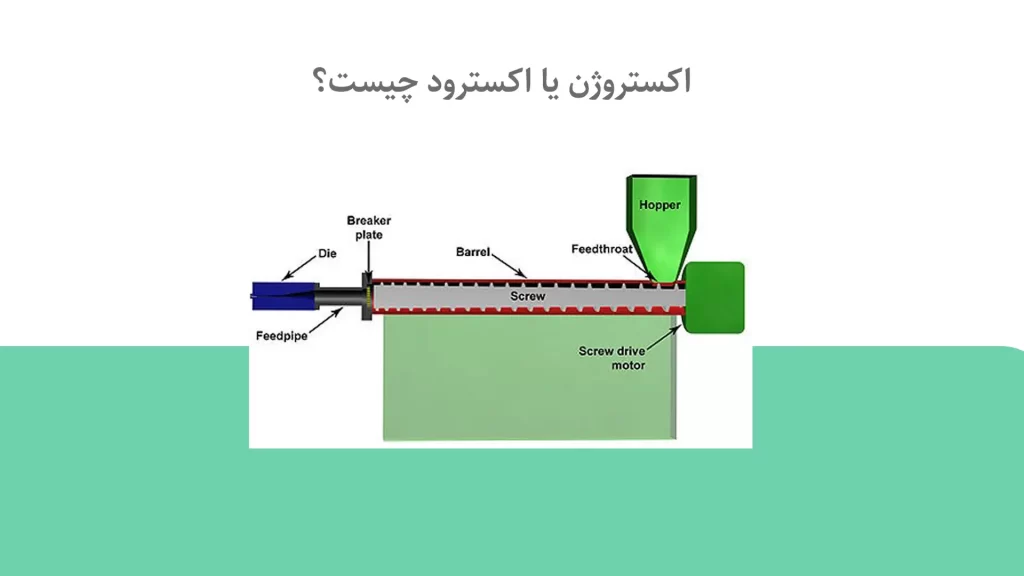

ست آپ دستگاه به شکل زیر می باشد:

اکسترودر؛ یک اکسترودر تک پیچه با ماردون بدون شیار (non-grooved barrel) و پیچه بدون المان های دیسپرس کننده باید مورد استفاده قرار گیرد. قطر پیچه بین 19 تا 30 میلی متر و طول 20 تا 30 L/D (طول به قطر) توصیه می شود. لازم است که یک مبدل فشار در جلور پمپ مذاب یعنی نقطه A داشته باشیم تا فشار مذاب را اندازه بگیرد. یک سیستم کنترلی که روی سرعت پیچه/فشار فید بک می گیرد برای اینکه فشار مذاب را بتوانیم ثابت نگه داریم لازم است. فشار توصیه شده بین 30 تا 60 بار می باشد تا بتوان اطمینان حاصل کرد که پمپ مذاب به طول کامل پر می شود و مذاب کاملا هموژن است.

6.3پمپ مذاب؛ باید بتواند خروجی 50 تا 60 cm3/min را تامین نماید.

6.4 مبدل فشار؛ رنج فشار بین خ تا 100 بار برای مخلوط 1 و 0 تا 350 بار برای مخلوط 2 می باشد، خطا قابل قبول 1% و تکرار پذیر 0.1% می باشد. حساسیت سنجش فشار حداقل 0.1 بار می باشد.

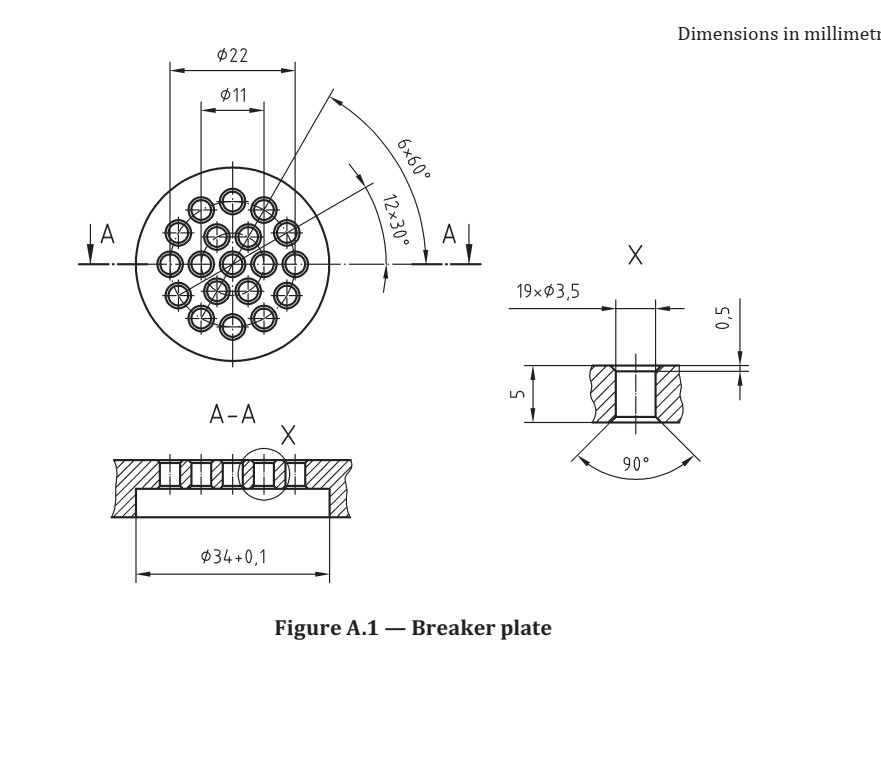

6.5 صفحه بریکر؛ صفحه بریکر برای ساپورت کردن پکیج فیلترها به کار می رود.

فیلتر

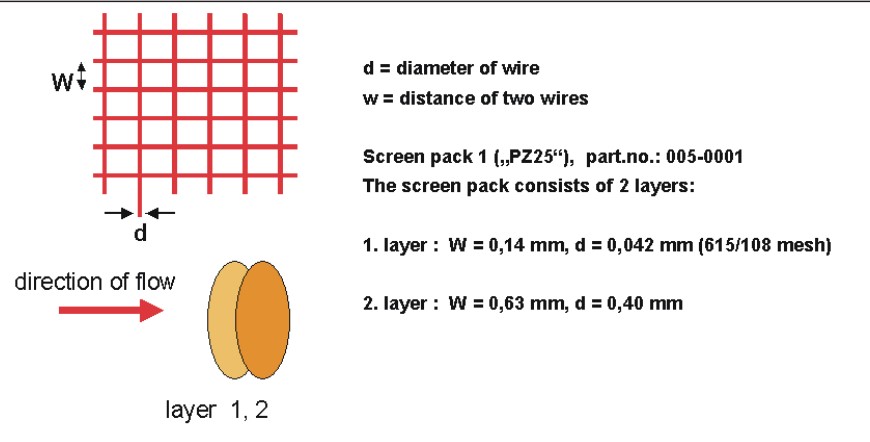

فیلتر همان چیزی است که باعث ایجاد اختلاف فشار می شود زیرا که ذرات تجمع یافته پیگمنت سوراخ های فیلتر را می گیرد و باعث بالا رفتن فشار می شود. بنابراین اختلاف فشار به ویژگی فیلتر کنندگی این بخش بستگی دارد. بنابراین برای اینکه ما نتایج قابل مقایسه داشته باشیم جزئیات فیلتر ها باید به دقت مشخص شود و طبق دستورالعمل روی دستگاه قرار گیرد.

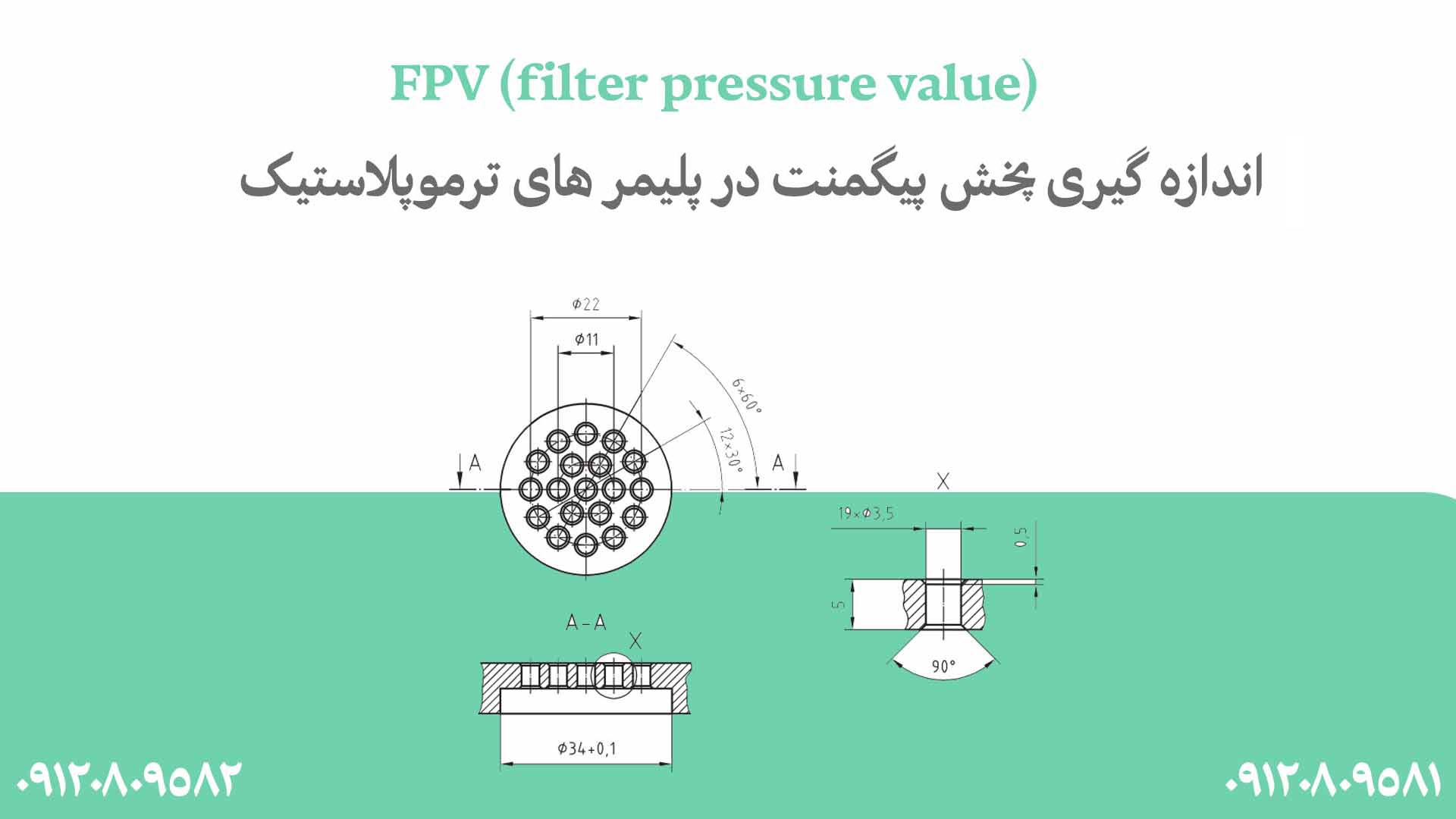

پک های اسکرین (فیلتر) که از دیسک های فیلتری با قطر 33.8 میلی متر (±0.1mm) در یک ساختار چند لایه که در یک فریم آلومینیومی فیکس شده هستند ساخته می شوند. همه ی فیلتر ها از ماده ای که مناسب پلیمر مورد نظر ما باشد نظیر فولاد ضد زنگطبق استاندارد EN10088-1 از نوع 1.4404 ساخته شده اند. هر تغییر که بر خلاف این استاندارد باشد (فرم بافت توری ها، شرایط سطحی، تعداد فیلتر ها، اندازه و موارد مشابه) می تواند تغییر در نتایج را ایجاد نماید.

جزئیات، جنس اندازه، بافت توری ها قالب نگهدارنده توری با جزئیات در استاندارد BS ISO 23900-5:2015 آمده است.

آماده سازی مخلوط مواد

مستربچ و پلیمرخام در یک ظرف معمولی مخلوط می شوند تا هموژن شوند. دو نوع مخلوط نوع1 و نوع 2 در متن استاندارد آمده که نوع 1 برای رنگی ها و نوع 2 برای سفید مناسب تر است. استفاده از هر نوع مخلوط دیگری با توافق بین تامین کننده و مشتری ممکن است. معمولا محتوای رنگدانه کمتر از 5 گرم دقت نتایج را پایین می آورد.

مخلوط 1: هر نمونه 200 گرمی شامل 5 گرم رنگدانه (مقدار مستربچ با توجه به درصد رنگدانه لود شده می باشد) و 195 گرم پلیمر می باشد. یعنی محتوی رنگدانه 2.5% می باشد.

مخلوط 2: در مخلوط نوع دوم در هر 1000 گرم 80 گرم رنگدانه لود می شود. که درصد مستربچ به محتوای رنگدانه آن بستگی دارد.

روش کار:

در ابتدا بایستی از تمیزی فیلتر ها و دستگاه اطمینان حاصل نمود و قبل از لود کردن مواد ست آپ باید پیش گرم شود. در راه اندازی دقت نمایید که فیلتر طوری قرار بگیرد که مذاب ابتدا از فیلتر ریز تر عبور نماید و در نهایت از بریکر عبور نماید. و حلقه های ایزوله کننده به طور کامل از نشت مواد جلوگیری کنند. بعد از نصب فیلتر ها زمان کافی بدهید تا فیلتر ها هم با دستگاه هم دما شوند.

ابتدا پلیمر مورد نظر با یک جریان حجی ثابت از دستگاه عبور داده می شود تا زمانی که دما و فشار ثابت شوند. نوع تجهیزات باید بتواند دمای ثابت با انحراف ماکزیمم 2 درجه را برای ما گارانتی کند.

بعد از ثابت شدن دما و فشار زمانی که هاپر خالی شد و ماردون دیده شده نمونه تست را اضافه نمایید، ممکن است یک افت فشار مشاهده شود. بعد از اینکه هاپر دوباره خالی شد 100 گرم پلیمر پایه دوباره اضافه می شود. وقتی هاپر خالی شد و ماردون مجدد مشاهده شدتست تمام شده فیلتر را در زمانی که هنوز گرم است خارج کنید و تجهیزات را با پلیمر خام پرج نمایید تا برای تست بعدی اماده باشند.

FPV فشار پشت فیلتر بر حسب بار بر گرم، ps فشار شروع، pmax ماکزیمم فشار و mc مقدار رنگدانه بر حسب گرم می باشد عدد FPV معمولا تا 0.1 گزارش می شود.

در شکل زیر یک نمودار نمونه از تغییرات فشار را مشاهده می نمایید:

همانطور که در شکل مشخص شده اختلاف فشار از روی نمودار محاسبه شده و FPV طبق آن محاسبه می شود. لازم است نام استاندارد، مشخصات مستربچ مورد استفاده، پلیمر پایه، مخلوط واکنش و همه جزئیات روش تست نظیر دبی، دما، مشخصات فیلتر ها، انحراف معیار و هر گونه تغییری که نسبت به موارد مشخص شده در استاندارد انجام شده در نتایج گزارش ذکر شود.