مقدمه

پیگمنتها ماده اصلی پوشش ها و لاک ها و جوهرهای چاپ هستند که امروزه برای مصارف مختلف طراحی و تولید میشوند. این ترکیبات در سطحی که رنگ میکنند، نفوذ نمیکنند و تنها آن را میپوشانند. «دیسپرس شدن که به پراکنده و معلق شدن پیگمنت ها در مایعاتی مانند رزین ها و حلالها گفته میشود»، مهمترین مرحله در فرایند تولید رنگهای پوششی ولاک ها است. در این مرحله انتخاب پیگمنت و مواد افزودنی مناسب و بهینه سازی شرایط دیسپرس شدن، تعیین کننده میزان بازده خط تولید، عملکرد، کیفیت و ویژگیهای نهایی محصولات تولید شده است و از مشکلات بالقوه به هنگام نگهداری و کاربرد این محصولات جلوگیری میکند.

فرایند دیسپرس شدن پیگمنتها

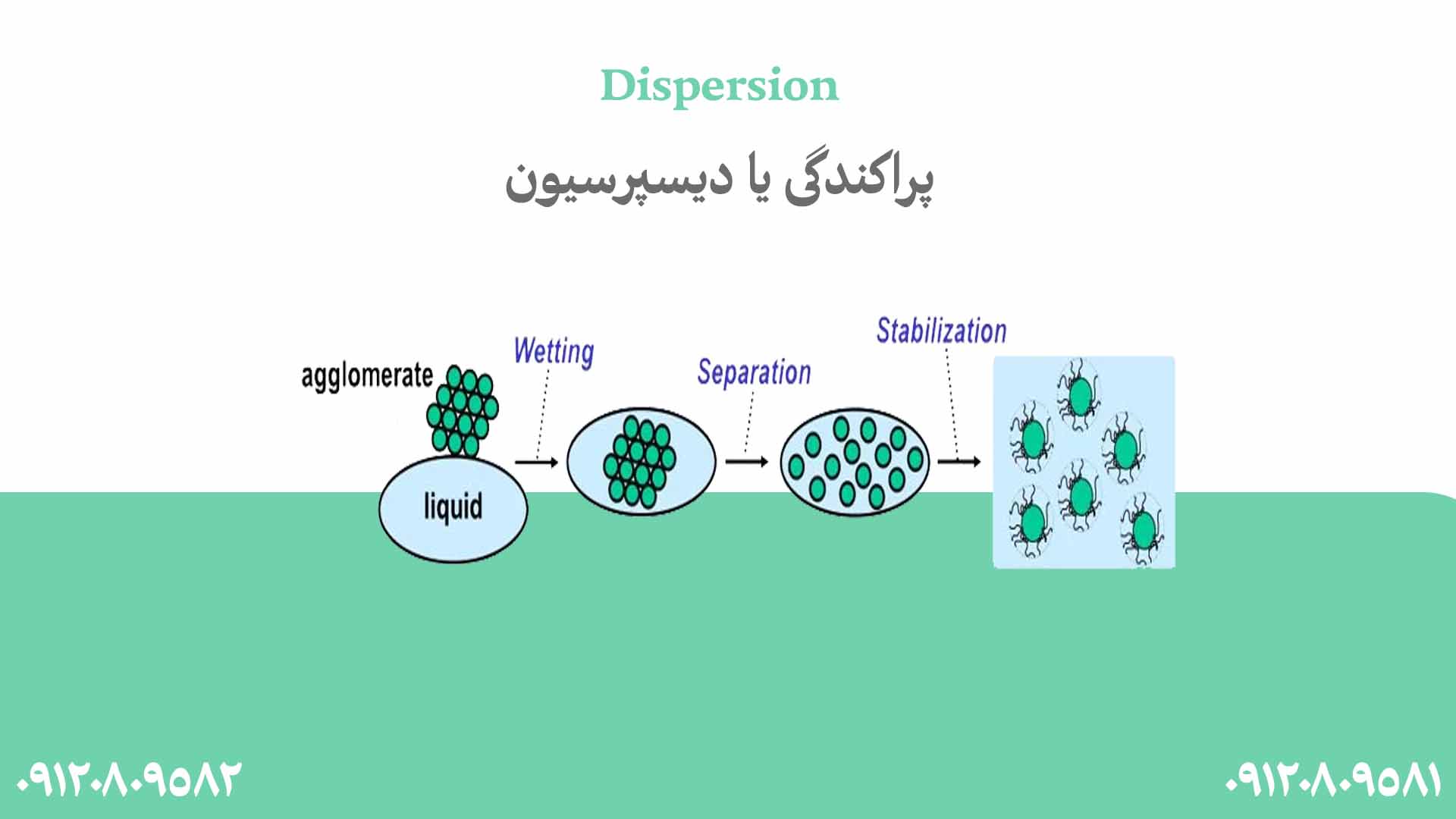

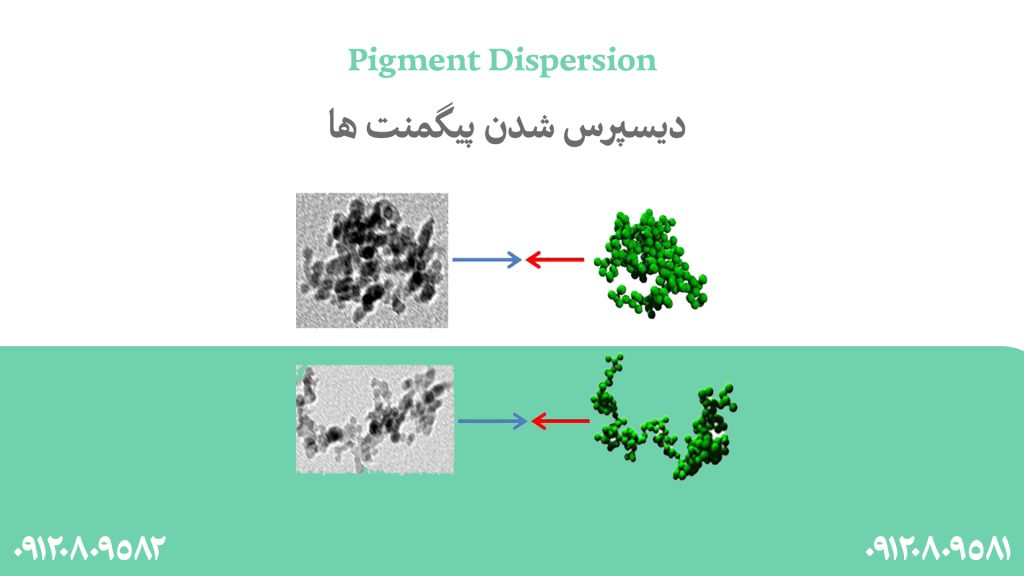

فرایند دیسپرس شدن شامل تر کردن و شکستن ذرات پیگمنت ها، پراکنده و پایدار کردن آنها است. این فرایند مشکلترین مرحله در ساخت لاک ها و پوش رنگ ها است زیرا در فرمولاسیون این محصولات میان کشش سطحی مایعاتی که به عنوان مواد تر کننده و مواد پراکنده کننده استفاده میشوند و کشش سطحی مواد جامد یا همان پیگمنت ها تفاوت وجود دارد با این وجود ذرات کوچک پیگمنت باید به خوبی تر و کاملاً در مایعات افزودنی پراکنده شوند و در بلند مدت نیز پراکنده باقی بمانند.

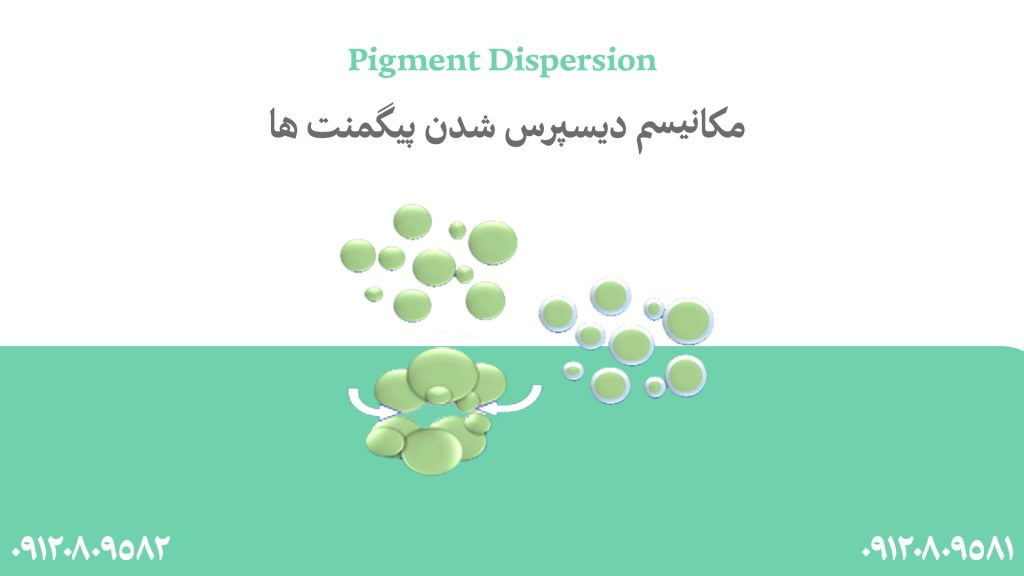

به هنگام شکستن و پراکنده کردن ذرات پیگمنت به سیستم انرژی داده میشود به همین دلیل سیستم تلاش میکند تا این انرژی داده شده را در طول زمان پس دهد و به حالت اولیه با انرژی کم برگردد. بنابراین در طول زمان ذرات پیگمنت به هم میپیوندند تا ذرات بزرگتری تشکیل دهند که فلیکول (Flocculates) نامیده میشود.

بر اساس آنچه که گفته شد کلید دستیابی به محصولات پایدار و با عملکرد بهینه در حوزه رنگهای پوششی، جوهرهای چاپ و لاکها در انتخاب پیگمنت های درست، انتخاب افزودنی های مناسب و به خدمت گرفتن ابزارهای مناسب برای پراکنده سازی کامل پیگمنت ها است. مشاوران شرکت توسعه پردیس سبز در زمینه انتخاب پیگمنت های مناسب برای تولید محصولات پایدار در خدمت شما هستند تا بر اساس هدفها و نیازهای خود بهترین گزینه ها را انتخاب کنید.

کارشناس فنی :

بیشتر مقالات آموزشی بزارید